東京大学と産業技術総合研究所は,厚さわずか5µmの超薄型半導体ひずみセンサーチップを,実装機と呼ばれる精密組み立て装置を用いて,プラモデルのパーツのように1つずつ切り離して回路上に配置配線する技術を開発した(ニュースリリース)。

近年プラスチック上に製造可能な有機ELや有機太陽電池のような有機半導体を用いた屈曲可能なフレキシブルエレクトロニクスが注目を集めている。一方で,既存のセンサーやアンプ,集積回路などを構成するシリコンを用いた半導体デバイスは動作速度や安定性が高い利点があったが,300µm以上と厚く硬いため,既存の半導体デバイスを5µm程度と非常に薄くしてフレキシブル化することが試みられてきた。しかし,現在の半導体工場にあるダイシングソーという切断装置や,実装機で行なうことが難しく,実用化が困難だった。

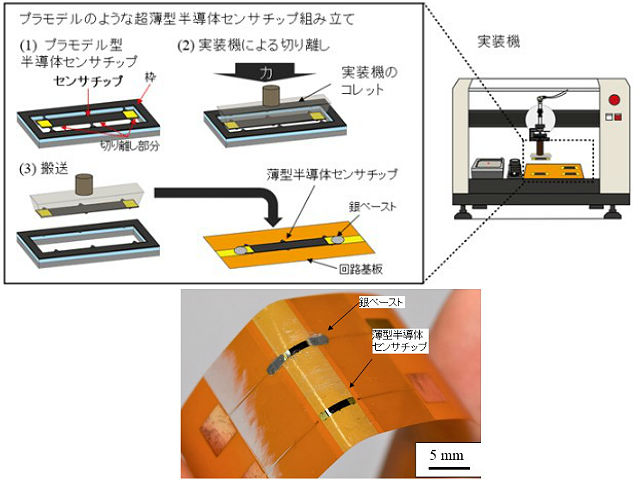

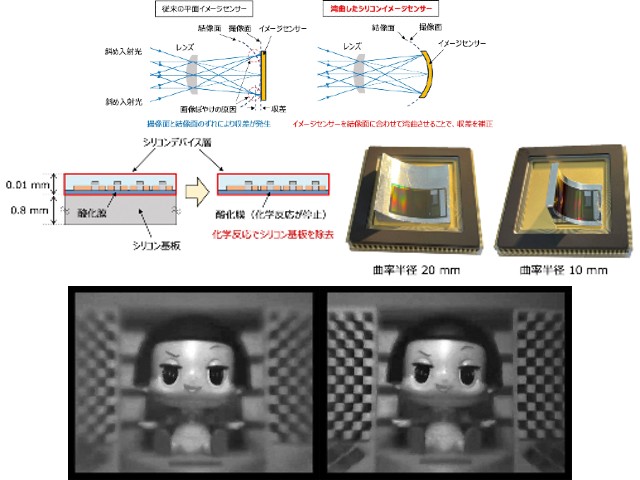

今回,研究グループは,プラモデルのようにセンサーと枠の間に切り離し部を設け,弱く押すだけで切り離して搬送できる技術を開発した。このプラモデル型半導体センサーチップは,長方形のチップの内側の長方形部分が厚さ5µmで,周りは厚さ400µm程度の枠。センサーチップと枠の間にある細い梁が,切り離し部分となる。

このセンサーチップは,上から実装機のコレットと呼ばれる部品搬送部品で押して,切り離し部分を壊してプラモデルのようにセンサーを取り外す。この際カギとなる技術は,切り離し部分の機械構造設計である。切り離し部分の機械的強度を理論的,シミュレーション,実験から解析し,最適化を行なった。その結果,切り離し部分の数と幅をできるだけ少なく細くすればいいことがわかった。

この最適化が行なわれない場合は,切り離し部分で,センサーを割る方向の力がかかり壊れることが理論計算と数値シミュレーションから示された。実験では,1×5mmのセンサーチップについては,切り離し部分が4本で幅が20µmであれば,ほぼ100%で実装できるが,それ以外の場合には切り離し部分を中心にセンサーが割れてしまうことがわかった。

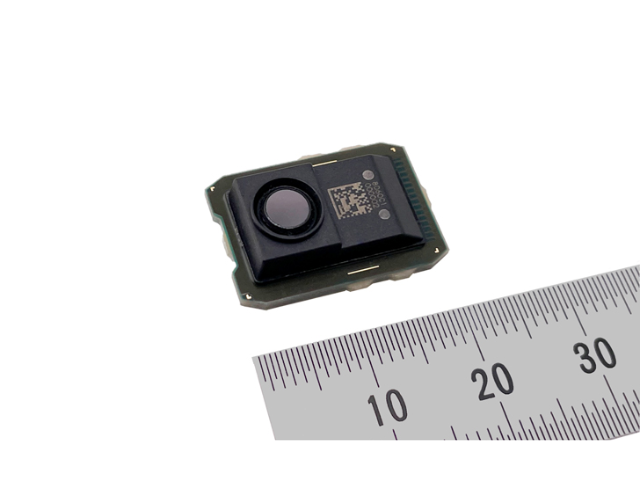

また,試作したフレキシブルな薄膜半導体ひずみセンサーチップは,半導体ひずみセンサーとしての特性を評価し,半導体の特長であるセンサー感度指標「ゲージ率」が100程度と高いことを確認した。さらに,通常のシリコンを用いた半導体センサーは曲げることができないが,薄型半導体ひずみセンサーは曲げることが可能であることを確認した。

研究グループは,今回の研究により,5µmという非常に薄く,曲げることができる半導体チップの製造,組み立てが可能となり,次世代高性能フレキシブルエレクトロニクス実現への貢献が期待できるとしている。