東京大学大学院理学系研究科附属フォトンサイエンス研究機構(機構長:湯本潤司氏)は,紫外線レーザーによる高速・超高精細な3Dプリンティング装置「RECILS」を開発した。

この研究・開発は文部科学省と科学技術振興機構のセンター・オブ・イノベーションプログラム(COI STREAM)「コヒーレントフォトン技術によるイノベーション拠点」の一環として取り組んでいるもので,この拠点では難加工性材料の光加工技術や臓器透明化技術の開発などの研究開発も進めている。

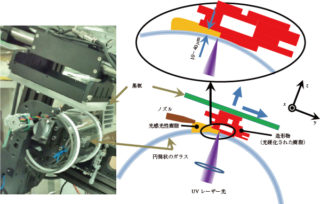

今回開発した3Dプリンティング装置は,円筒状のガラスと基板との間に光感光性樹脂を流し込み,下部(円筒内)から405 nmの紫外線半導体レーザーを照射し,積層造形していくというシステム構造となっている(図1)。

従来の積層造形法には,造形解像度と造形サイズの両者を満足するものが殆どなかった。例えば,光造形法,熱溶融積層造形,粉末焼結積層法は大型サイズに対応するが,造形解像度は概ね0.1 mm以上となる。一方,造形分解能1 μm以下の微細な造形が可能な造形法として2光子吸収型があるが,造形サイズが限定される。

同研究機構が開発した3Dプリンティング装置は造形解像度と造形サイズの両者を満足することを狙っている。開発したプロトタイプ機は,10 μm~0.1 mmの造形解像度で,手のひらサイズの領域を造形するもので,さらには,これまでの積層造形法では課題となっていた基板面などを並行するための液面コントロールや,造形物を液槽基板から引き剥がす工程を解消する利点も備えている。

このうち,引き剥がす工程の簡略化を図るものとして,米国カーボン社が開発した酸素を透過する基板を用いた3Dプリンティング法がある。酸素は光感光性樹脂の硬化を阻害する効果があるため,基板下から酸素を吹きつけると,酸素が透過する基板面上では樹脂が硬化せず,基板と造形樹脂が引き剥がしやすくなる。しかしながら,造形分解能は,あまり高くなく,また,造形構造に制限があるといった問題があると言われている。

これに対して,今回開発した3Dプリンティング装置では円筒状ガラスの球面を利用するため,造形物が基板面上から自動的に剥がれていく。これにより,造形速度を速めることが可能となっている。

同研究機構によれば,「より高精細な3次元構造物が要求されるケースも多い。例えば,DLP方式の光造形法での解像度は,セルのミラーの大きさに依存するために限界があり,構造的に作れないものもある」と指摘する。

開発した3Dプリンティング装置は,高精細な3次元構造物のニーズに対応する。キーとなっているのは,円筒状ガラスと造形面との間に10 μm~40 μmの距離を設けて,樹脂厚を高精度にコントロールしている点だ。現状は,70 μmの解像度というが,原理的には10 μmの高解像化も可能になるとしている。