東芝は,検知速度を落とすことなく,従来の約100分の1以下の低消費電力で水素ガスを検知する水素センサーを開発した(ニュースリリース)。

東芝は,検知速度を落とすことなく,従来の約100分の1以下の低消費電力で水素ガスを検知する水素センサーを開発した(ニュースリリース)。

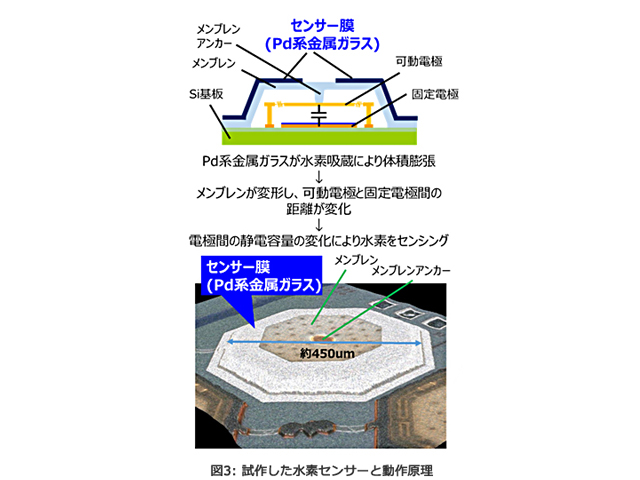

センサー膜にパラジウム系金属ガラスを用いた独自のMEMS構造を採用することで,従来トレードオフの関係にあった高速検知と低消費電力を両立することに成功した。

水素社会の実現に向け,高速検知が可能な水素センサーが求められている。水素検知器は電池で駆動させることで多様な場所に設置できるが,電池の電力で常時水素を検知するためには,低消費電力であることが必要となる。

しかし,従来の水素センサーではセンシング動作時にヒーターによる加熱が行なわれるため,消費電力が数10mW~数Wと大きいことが問題だった。また,検知速度を向上させるためには頻繁に加熱しなければならず,検知速度と消費電力にはトレードオフの関係があった。

そこで同社は,半導体事業で培った加工技術を応用して,センサー膜にパラジウム系金属ガラスを用いた独自のMEMS構造を開発し、高速検知と低消費電力の両立を実現した。

このセンサーは常時加熱することなく水素を検知することができ,消費電力が小さい容量型MEMS構造を採用しているため,従来の約100分の1以下である100μWオーダーの低い消費電力で動作することが可能。

また,パラジウム系金属ガラスをセンサー膜として採用している。一般にパラジウムは水素吸蔵合金として知られているが,水素と結合するため応答時間が遅く,また放出のために加熱が必要という問題があった。

同社は,パラジウムに替わり,アモルファス合金であるパラジウム系金属ガラスを採用することで,水素との結合を抑制し,従来の高速検知が可能な水素センサーと同水準である数秒での検知を実現した。

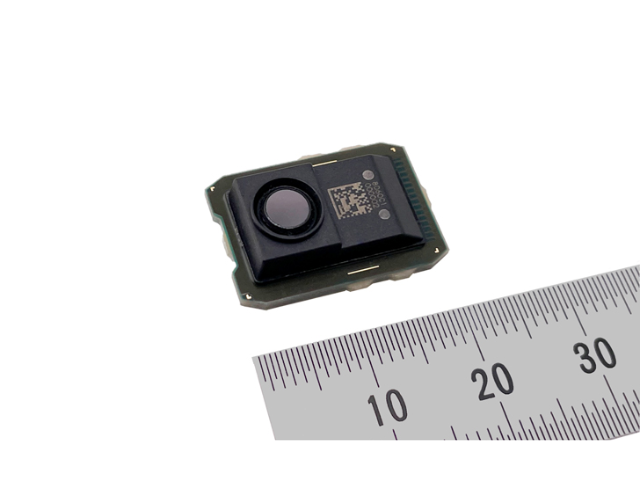

なお,このセンサーは半導体製造ラインで生産することができ,1枚のウエハーから多数のセンサーを製造できるため,低コストで大量生産することが可能だとする。

同社は,今回得られた知見から構造,製造プロセスのさらなる最適化を行ない,燃料電池車(FCV)や水素ステーションなど水素関連の市場が拡大していく2020年以降の実用化に向け,研究開発を進めていく。