5月24日,自動車技術会は第67回自動車技術会賞の受賞者を発表した。そのうち,トヨタ自動車の堤石智正氏は「レーザースクリューウェルディングの車両開発(第2報)」で浅原賞学術奨励賞を受賞し,5月25日,パシフィコ横浜で開催された「人とくるまのテクノロジー展」で授賞式が行なわれた。

5月24日,自動車技術会は第67回自動車技術会賞の受賞者を発表した。そのうち,トヨタ自動車の堤石智正氏は「レーザースクリューウェルディングの車両開発(第2報)」で浅原賞学術奨励賞を受賞し,5月25日,パシフィコ横浜で開催された「人とくるまのテクノロジー展」で授賞式が行なわれた。

従来より自動車ボディの溶接にはスポット溶接が用いられているが,スポットを打つピッチに制約がある,材料を挟み込んで加工する必要がある,加工速度が遅い,といった問題があった。

これらを解決するためにレーザー加工による溶接が検討されてきた。レーザーではボディ片側からの溶接が可能な一方,スポット溶接のように材料同士を機械的に密着させないため,ある程度,鋼板同士の隙間「板隙」(いたすき)を許容することが求められる。

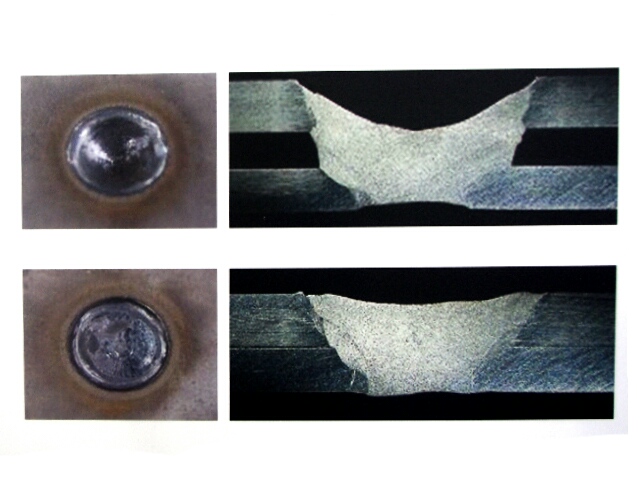

通常のレーザー加工で板隙のある溶接しようとすると,溶けた鋼板が隙間に落ち込んで溶接箇所に穴が空いてしまったり,板隙が無い場合でも鋼板の亜鉛メッキが爆発的に蒸散することで溶接品質が不均一になるなどの問題があった。

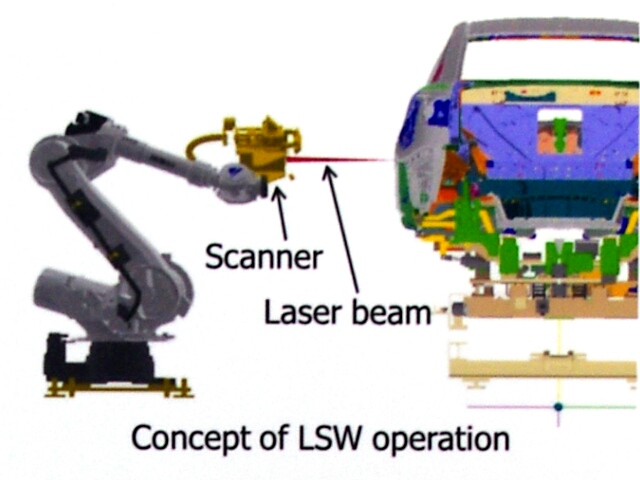

これらを解決するためにトヨタ自動車では,レーザースクリューウェルディング(LSW)を開発した。LSWでは幾つかの工程によって板隙のある鋼板に対してレーザースポット溶接を実現している。具体的には,最初に大きなパワーのレーザー(4〜5KW)を入れ,溶けた鋼板を撹拌するようにパワーを絞ったレーザーのスポットを回転させる。ちなみにドイツ製の6KWファイバーレーザーを使用しているという。

これにより0.3〜最大1mmの板隙がある鋼板の溶接が可能となる。亜鉛の気泡は撹拌する過程で徐々に抜けるため,加工品質も高い。レーザーのスポット径は0.5mmでガルバノスキャナーで回すように走査する。1工程あたりの回転数などは非公表だが,1つのスポットにつき0.5〜0.7秒で加工ができるという。これはスポット溶接の3〜4倍の速度となる。

これにより0.3〜最大1mmの板隙がある鋼板の溶接が可能となる。亜鉛の気泡は撹拌する過程で徐々に抜けるため,加工品質も高い。レーザーのスポット径は0.5mmでガルバノスキャナーで回すように走査する。1工程あたりの回転数などは非公表だが,1つのスポットにつき0.5〜0.7秒で加工ができるという。これはスポット溶接の3〜4倍の速度となる。

板隙のある加工では溶融した鋼板が落ち込んで溶接箇所がすり鉢状に凹むため,1箇所あたりの強度はスポット溶接より弱いが,スポット溶接が30〜35mmのピッチを必要とする一方,LSWは15〜20mmでの溶接が可能なため,全体での強度で上回ることができる。新型プリウスは1500箇所のスポット溶接のうち300箇所でLSWを採用しており,旧型と比べてボディ剛性が60%向上し,走行時の質感も大きく改善したという。

LSWは2012年頃より同社の高級車ブランドであるレクサスの製造で初めて採用しているが,当時は導入初期ということもありスポット溶接の補強的な役割だった。その後トヨタ自動車ではLSWの改良を進め,当初Φ3mm程度だったスポット径も4mm程度まで拡大し,強度を向上することにも成功している。

LSWを実用化するにあたっては,「ボディの箇所により異なる材料が使われるので,その条件出しに一番苦労した」(堤石氏)という。LSWの導入は初期投資が大きいという問題があるものの,量産効果によって吸収すべく,今後はカムリといった車種にもLSWを適用していくとしている。