日立製作所は,半導体向けの3Dプリント技術を開発し,振動や加速度などの計測に使われる微細なセンサー(MEMSセンサー)の製造期間を短縮した(ニュースリリース)。

日立製作所は,半導体向けの3Dプリント技術を開発し,振動や加速度などの計測に使われる微細なセンサー(MEMSセンサー)の製造期間を短縮した(ニュースリリース)。

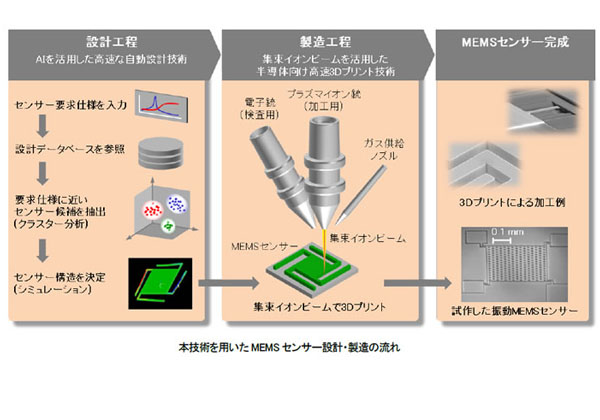

従来MEMSセンサーは工場で大量生産されており,設計・製造に3カ月から1年程度を要していた。今回,3Dプリント技術に加え,センサーの形状や寸法をAI(人工知能)で自動設計する技術も用いることで,振動MEMSセンサー100個を1カ月で設計・製造できることを確認した。

さまざまな対象をセンシングするためには,測定する信号の種類や必要性能といった仕様の異なるセンサーが必要となる。このようなセンサーの多くはMEMSであり,IoT社会では顧客の要求に応じた多種多様なセンサーが求められている。しかし、MEMSセンサーは大量生産に向く半導体工場で製造されているため,さまざまな仕様のセンサーを少量で短期間に提供することは困難だった。

日立は,顧客の要求に応じたセンサーを短期間かつ少量から提供可能とするため,MEMSセンサーの構造を高速に設計・製造する技術を開発した。その特長は以下の2点。

1.AIを活用した高速な自動設計技術

日立が有する100万以上のMEMSセンサー設計データの中から,要求仕様に近いセンサーの候補を抽出し,その構造をベースにシミュレーションを行なうことで,要求仕様を満たすセンサーの構造を決定する。抽出はAIのクラスター分析を用いて行ない,シミュレーションはデータから構造と性能の相関を解析した結果に基づいて行なう。こうした設計の自動化により,MEMSセンサーを高速に設計することが可能になった。

2.集束イオンビームを活用した半導体向け高速3Dプリント技術

MEMSセンサー構造の設計図をもとに,1,000分の1mm以下の集束イオンビーム(FIB)を照射し,微細なMEMSセンサーの構造を3Dプリントで形成する。従来,分析用途で利用されてきたFIB装置は加工速度が遅く,MEMSセンサーの製造に利用することは困難だった。今回,日立ハイテクノロジーズおよび日立ハイテクサイエンスと共同開発のもと,FIB装置のイオン源にプラズマイオン源を用いることでビームの高出力化を実現し,加工速度を大幅に向上。MEMSセンサーを短期間に製造することを可能にした。

これらの技術の適用事例として,工場のモーターやコンプレッサーなどの故障予兆検知を目的とした,20kHz以上の高い周波数の信号取得に特化した振動MEMSセンサーを試作した。従来の半導体工場で製造した場合と同等の性能のセンサーを5日で設計し,1個あたり5時間で製造できたため,100個であれば1カ月で設計・製造可能であることを確認した。