立命館大学 理工学部 機械工学科教授の飴山惠氏は,金属材料の力学特性を飛躍的に向上させることが可能な,世界初の材料創製法の開発に成功した。これは,金属材料の力学特性を飛躍的に向上させることが可能な,世界初の材料創製法となるもの。

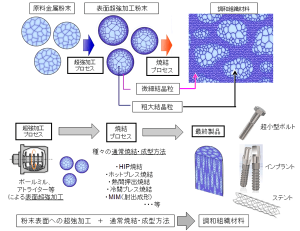

開発した技術は「調和組織制御法」という金属材料創製法。創製プロセスは,①原料金属粉末の表面超強加工,②成形・焼結,③仕上げの3つ。従来の粉末冶金法との違いは,①の表面超強加工のみとなる。①の超強加工プロセスではナノ結晶構造を創製する,というナノテクノロジーを使う。これにより粉末表面にナノメートル寸法の超微細結晶粒組織が形成される。

その後,②の成形・焼結を行なうことで,微細結晶粒のネットワーク組織が,粗大結晶粒を包み込む構造を持った金属材料を創製することができた。微細結晶部分が高強度を発揮し,粗大結晶粒が延性を保つことで,全体として高強度と高靭性を両立させる。

この方法は,Ti(チタン),Al(アルミニウム),Ni(ニッケル),Fe(鉄),Cu(銅),Co-Cr-Mo合金(コバルト合金),SUS(ステンレス鋼)などほぼ全ての金属材料において,従来の創製法に比べ,これまでトレードオフの関係だと考えられていた高強度(強さ)と高靱性(壊れにくさ)の両方を付与する(高める)極めて有効な方法であることが明らかとなった。

例えば,生体材料としても使われる純Tiの場合,従来手法と比較して,引張強さ:1.5倍,靱性:2.2倍,と強度と靱性の両方が同時に向上することがわかり,高信頼性が実証された。さらに,疲労特性も向上することを確認した。

この技術により,医療分野(インプラント,人工関節,微小医療器具など)や航空宇宙分野(ロケット,人工衛星)など,より高品質な金属材料が求められる分野において,安全性や耐久性を担保しつつ,部品を小型化・軽量化することが期待される。

詳しくはこちら。