マイクロ・ナノレベルの超3D造形技術に関わる研究・開発プロジェクトが本格的にスタートする。内閣府が推進する戦略的イノベーション創造プログラム(SIP)における研究プロジェクトの一環で取り組むもので,横浜国立大学(横国大)を実施機関とし,これまでのマイクロ・ナノ光造形技術の課題を解決することで,高精細・高速3D造形装置と高付加価値製品の創出を目指す。

プロジェクトでは産学官が連携して開発を行なうが,そのオープン・イノベーションを推進するため,「超3D造形ものづくりネットワーク」が発足した。この7 月24 日には,その発足記念シンポジウムが横国大において開催された。

プロジェクトリーダは横国大大学院工学研究院・教授の丸尾昭二氏で,プロジェクトでは①超高速3Dナノ光造形の開発,②マルチ分解能・全方位型マイクロ光造形装置の開発,③セラミックスや生体適合材料による3D鋳型技術の開発,④普及型3D光造形装置の開発・提供─を進める。

現在,光造形装置は加工線幅が100cmまでの大型タイプや,数cm~ 30cmまでの中型タイプが市販されており,マイクロ光造形装置では300 μm~ 10 cmサイズのものが製品化されている。ただ,1 μmあたりのサイズで実用に耐える装置が少ないのが実状だという。プロジェクトでは,この1μmで3D造形が可能な装置の開発を行なう。

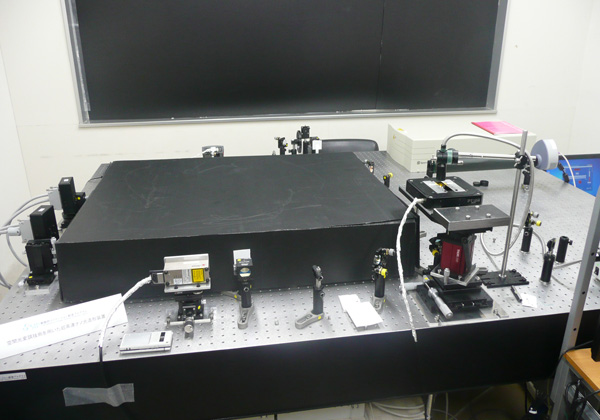

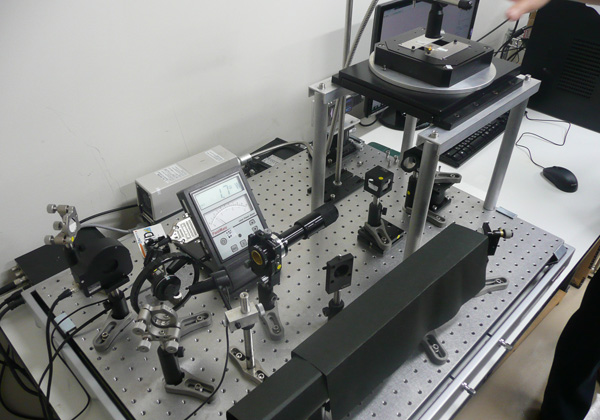

プロジェクトの4 つのミッションのうち,一つ目の超高速ナノ造形装置では,硬化用レーザ(フェムト秒レーザ)と硬化阻害用レーザ(赤外半導体レーザ)を,二つの空間光変調素子を用いて分離させる技術を採用し,加工分解能を高め,低コストの高精度3D造形装置を開発する。

二つ目のマルチ分解能・全方位型マイクロ光造形装置だが,丸尾研究室ではこれまで光ファイバを用いた光造形技術を開発しており,これを適用するとしている。これはレーザ光をレンズで絞るのではなく,樹脂の中に光ファイバを挿入してファイバ先端から出る光で造形物を作るというもの。

特長はコア径の異なる光ファイバを用いることで加工線幅を1 ~ 200 mmに制御することができること。また,樹脂の使用量を抑えることができるとともに,複数種の光硬化性樹脂を用いた造形が容易という。さらに大面積基板や曲面基板への造形ができるのもメリットとして挙げられている。

一方で,光ファイバから出た光は,空間中を伝播するため,硬化する深度が高くなるといった問題もある。これを解決するため,光吸収剤を導入し,この濃度を最適化することで硬化する奥行き深さ方向を制限した。これにより,実用性を高めた。一般的な造形では1 方向から積層していくが,この方式では全方位積層が可能になるため,積層段差のない高精度な造形を実現するという。

3 つ目の3D 鋳型技術だが,丸尾研究室では,これまでセラミックススラリーを用いた3D鋳型技術を開発している。これは光造形で3D鋳型を作成し,そこにセラミックス材料を注入し,最後に樹脂を熱分解させ焼結させることでセラミックスの3D部品を造形さ

せるというもの。この技術では様々なセラミックス材料を使用することで医療や光学などに応用が可能となるとしている。プロジェクトではこの技術の実用発展と応用展開を目指す。

4 つ目の普及型3D 造形機は,低コスト化を追及したもので,青色半導体レーザを用いた1光子吸収による光重合反応の非線形性を利用するというものだ。目指すのは加工線幅が約0.5 ~10 μmで,今後はハイアスペクト比構造の作製対応とcmサイズの大面積造形が可能な装置を開発する。

今回発足した「超3D造形ものづくりネットワーク」に参加することで,この装置を活用することができるが,装置は,この10 月に神奈川県産業技術センターに設置される予定だ。◇

掲載:OPTRONICS(2015)No.9