1. はじめに

構造物の健全性や安全性の確保には,応力・ひずみ分布の視覚化が有効であるが,外部からの微小な力によって物体にかかる応力やひずみは,人間の目では見ることができない。これに対して,デジタル画像相関法などの光学的手法による構造物全体のひずみ分布計測法が注目されている。しかし,特定のパターン変化を計測する計測原理上,3次元変形のパターン認識やその場解析ができないなどの課題がある。構造物の健全性評価には,構造物全体のマクロスケール計測と,局所的応力集中や危険個所を可視化するミクロスケール計測のシームレスかつ高空間分解能のひずみ可視化技術が必要であり新規技術開発が切望されている。

本稿では,これまでの計測技術とは計測原理,計測方法の全く異なる応力発光技術について紹介する。応力発光技術は,微小な弾性変形域で繰り返し発光応答するセラミックス粒子(応力発光体)を用いた光技術である1, 2)。著者らは,力を光に変換できるこの類稀な材料特性を利用することで,力学センシングを中心とした新技術を提案している3)。その中で,応力発光技術の根幹である応力発光材料(応力発光体)について,既存の高輝度応力発光体や暗環境計測に脱却する新規多波長応力発光体4)について概説する。さらに,計測技術としての特徴を踏まえて,高圧水素容器の内面に潜む見えないき裂の可視化と余寿命予測への適用事例5)や,足裏の動的圧力分布計測への適用事例について紹介する。

2. 応力発光体と計測技術の特徴

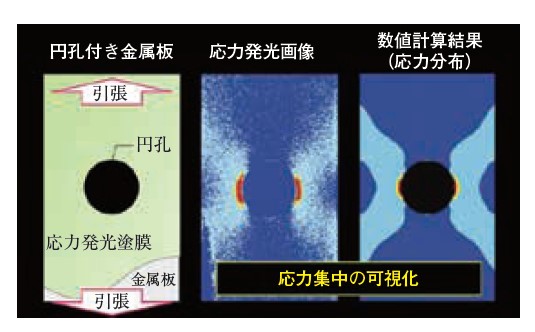

応力発光体の最大の特徴は,外部からの力刺激によって繰り返し発光応答し,その発光強度がひずみや応力などの外部力刺激の大きさに対して比例関係を示すことである。すなわち,応力発光体を塗料化・塗膜化して計測対象物表面に固定化することで,計測対象物の変形に対する動的ひずみ分布を視覚化できる。図1には円孔付き金属板を縦方向に引張試験した際の応力発光分布(発光強度を疑似カラー表示)と有限要素法による同モデルの数値解析結果(応力分布)を示す6)。図1より,応力発光分布は数値解析結果と良い一致を示し,円孔周辺の応力集中部も再現していることがわかる。応力発光分布の観察によって,金属の微小なひずみ分布を捉えるだけでなく,応力集中,欠陥・危険個所がどこにあり,どの程度危険なのかについて,構造物全体を計測しながらも微小領域を直感的に示すことができる。

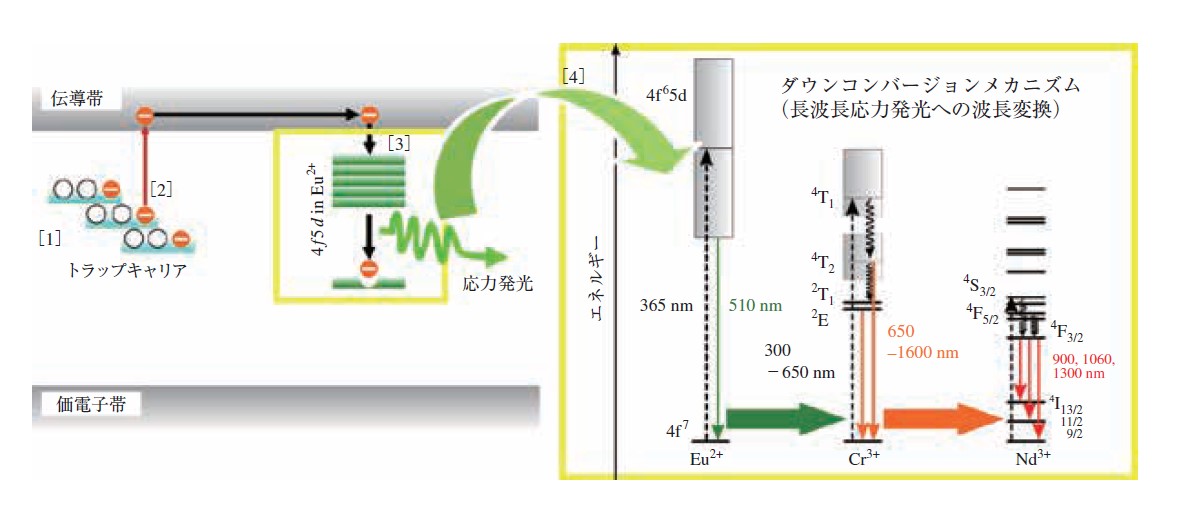

応力発光体は無機材料で多く報告され7),絶縁体である母体結晶と発光中心の遷移金属イオンや希土類イオンで構成されている。応力発光は母体材料と発光中心元素の組み合わせによって,紫外域から可視域(青,緑,赤),近赤外域までの発光波長を制御できる。さらに,短波長発光中心元素から長波長発光中心元素へのエネルギー共鳴伝搬を実現することで,同じ母体材料においても発光波長のレッドシフト化や近赤外・赤外領域への波長変換が可能となる。例えば,母体結晶にSrAl2O4を用いた応力発光体は,発光中心元素にCe3+イオンを選択した場合には370 nm付近の紫外応力発光8),Eu2+ イオン場合には510 nm付近の緑色応力発光1, 9),Eu2+,Cr3+,Nd3+イオンの共添加の場合は880 や1050 nm付近の近赤外応力発光4),Eu2+,Er3+イオンを共添加した場合には1500 nm付近の近赤外応力発光10)の多波長化を実現できる。

特に,Eu2+,Cr3+,Nd3+共添加SrAl2O44)は,図2に示すように,Eu2+ の強い緑色応力発光をCr3+,Nd3+ へ高効率なエネルギー移動によって,900 nm や1100 nm付近のNd3+由来の応力発光を高強度化できる。この近赤外応力発光は照明と波長分離できるため,近赤外波長選択性の高いSiイメ ージセンサやInGaAsイメージセンサと組み合わせることで明環境下でのひずみ分布計測を可能とする。現在,SrAl2O4系応力発光体以外にも,SrSnO系11),CaZnOS系12),LiNbO系13)などの高性能応力発光体の材料研究についても取り組み,これまで検出できなかった荷重域や環境条件下での力学センシングを目指して技術開発を進めている。

3. 高圧水素容器の見えないき裂の可視化技術

燃料電池自動車や水素ステーションで使用される水素貯蔵タンク(蓄圧器)は,体積・重量効率の向上および低コスト化を図るために大容量化が進んでいる。しかし,蓄圧器の大容量化は,内面目視検査や超音波探傷法などの安全検査の効率・計測精度を悪化させる。著者らはこれらの社会課題を踏まえて,応力発光による水素貯蔵タンク検査技術の開発に着手した。本項では,水素ステーション用金属製蓄圧器(TypeⅠ)に対して,応力発光による応力分布可視化技術を適用した結果について概説する5)。蓄圧器外側に設置した応力発光塗膜シートの応力発光分布によって,蓄圧器内面に潜在する疲労き裂を可視化・定量化したことは蓄圧器の余寿命予測を実現する原理実証となりうるものである。

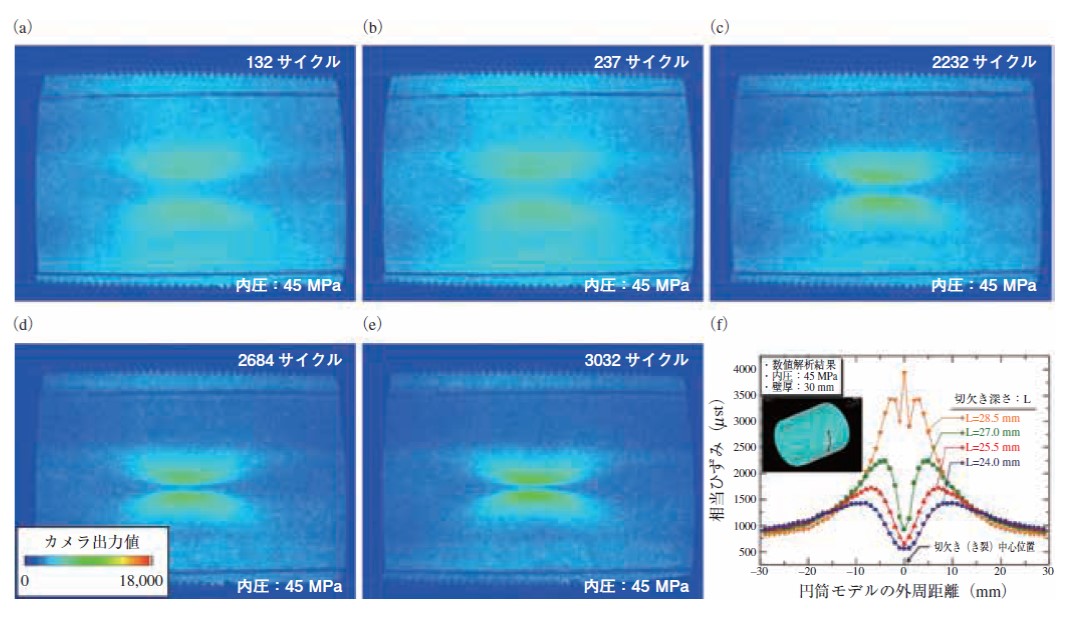

応力発光塗膜シート(センサ)は,Eu2+ 添加SrAl2O4応力発光体とエポキシ樹脂の混合ペーストをスクリーン印刷して作製した。このセンサをNi-Cr-Mo鋼製蓄圧器外表面に貼り付け,水圧サイクル試験中の内圧変化に対する応力発光画像を計測した。図3(a)~(e)には,各サイクル数の内圧45 MPa負荷時の応力発光分布を示す。これらの応力発光画像は,初期き裂上に設置したセンサのものである。初期き裂上のセンサ以外では,加圧に伴う蓄圧器の膨張によってセンサ全面がほぼ均一な応力発光を示し,試験サイクル数の増加に対してほとんど変化しない。一方,初期き裂上のセンサは,132サイクル目の試験初期から,応力発光画像中央部に発光強度の強い領域が2ヵ所観察された。この応力発光パターンはき裂貫通(3653サイクル目)まで確認された。

この領域の応力発光強度は,試験サイクル数の増加に伴って強くなり, 2つの発光部の間隔が狭くなっていることがわかる。同じ形状の円筒形モデル(図3(f)の挿入図)を用いた数値解析結果より,この応力発光パターンは,蓄圧器内面のき裂由来のものであること,2つの発光部の間隔の縮小はき裂進展に伴うものであること,さらに,その間隔はき裂深さに対して比例関係を示すことを明らかにした(図3(f))5, 14)。すなわち,最大ひずみの2点間距離の測長により,内面疲労き裂の深さを見積もることが可能となる。この方法は,疲労き裂先端の応力集中に由来するひずみ分布から見積もるため,蓄圧器の材料種類(Ni-Cr-Mo鋼,Al合金,樹脂)を問わず適用可能と考えている。