1. はじめに

化石資源依存を脱却し,真にクリーンなエネルギー社会を実現するためには,再生可能エネルギー,特に太陽光エネルギーの有効利用が必須と考えられる。太陽光照射は地域によって不均一に分布しており,季節・時間によっても変動する。太陽光エネルギーを駆動力とした水分解(いわゆる「ソーラー水素製造」)は,太陽光エネルギーを時間的・空間的に大きなスケールでの貯蔵・輸送に有利な水素の形態に変換する,有望な「人工光合成」の基幹技術として注目されている1)。

ソーラー水素製造の候補技術としては,太陽電池+電解槽,光電気化学系,光触媒系などが主に知られる。この中でも特に,水素生成用光カソードと酸素生成用光アノードを組み合わせた光電気化学系は,太陽電池+電解槽に比べて比較的シンプルな系で水分解反応を駆動可能であるとともに,電極表面の反応場設計が比較的容易であるため光触媒系に比べて高いエネルギー変換効率が見込め,かつ生成ガスの分離も容易といった特徴を有する。

本稿では,より高機能な光電気化学系の設計に資する,新たな粉末電極の作製手法について紹介したい。

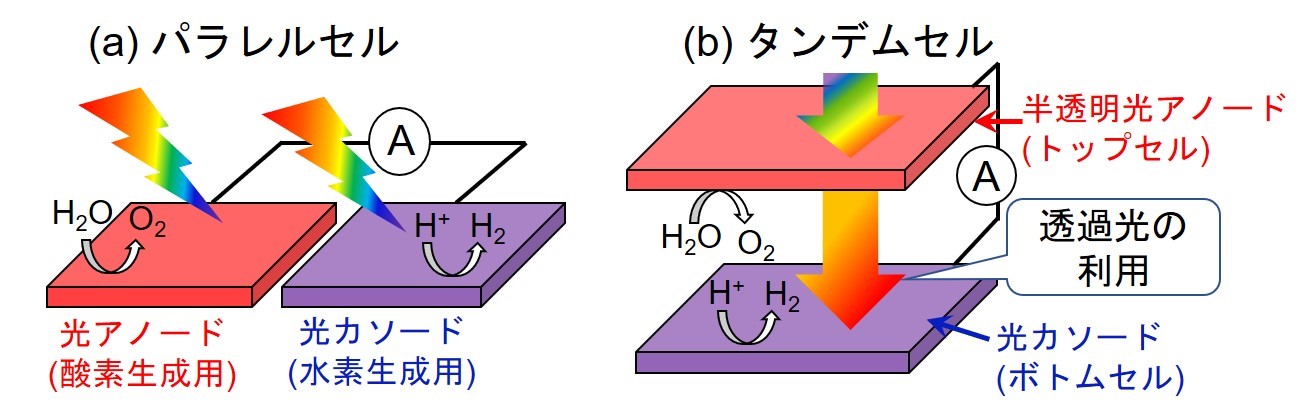

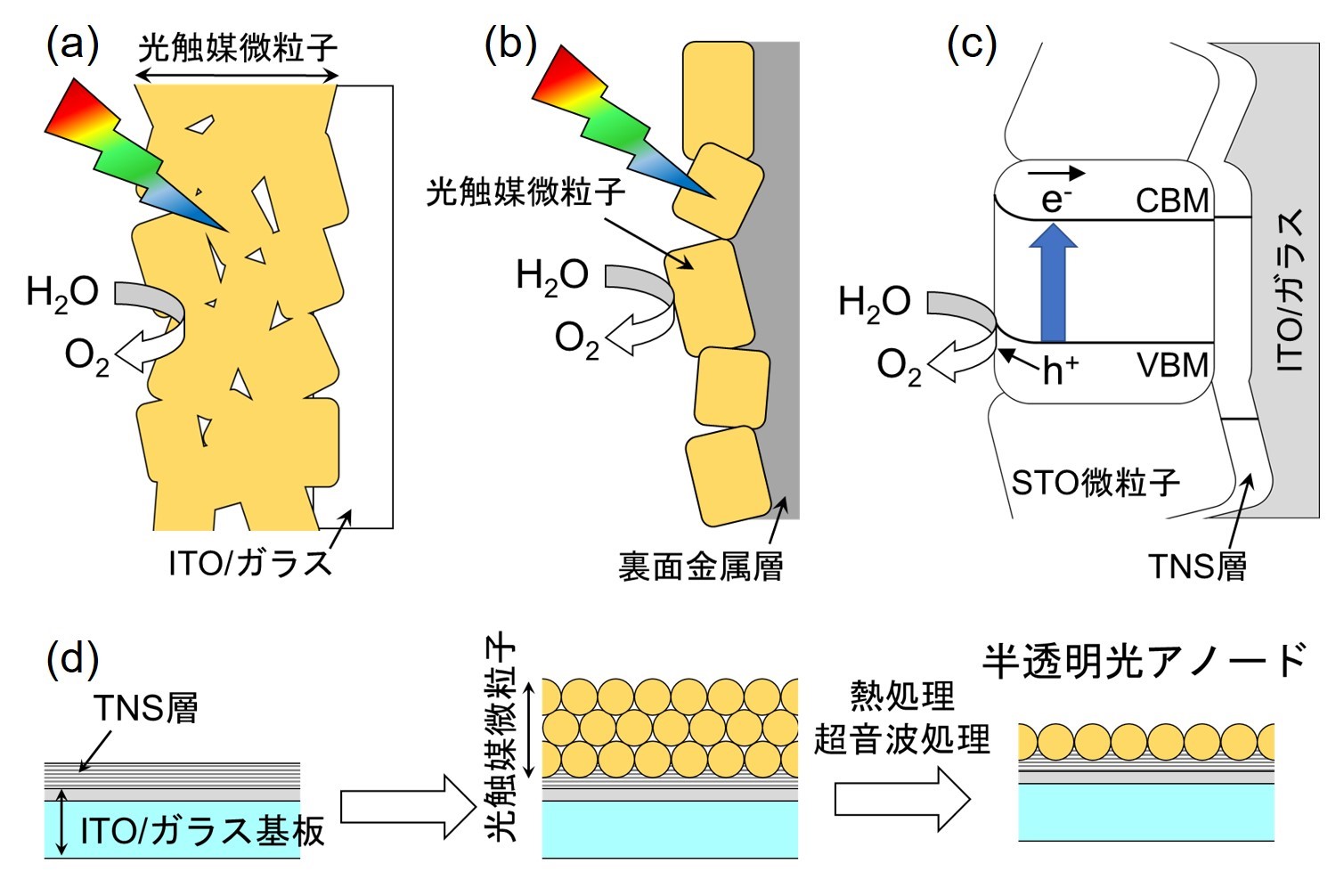

実験室スケールでは,光カソードと光アノードを隣接して配置する「パラレル型」での水の全分解のデモンストレーションが多い(図1(a))2, 3)。ノンバイアスでの水分解が可能かどうか,どの程度の反応速度が見込めるかといった,~1 cm2程度の比較的小さな電極サンプルを用いた基礎検討では「パラレル型」で十分だが,受光部の専有面積が大きく,かつ将来的な大型化を志向した際には光カソード・光アノード間でのpH勾配の影響が無視できない。

バンドギャップの比較的広い光アノードをトップセルとして,バンドギャップの狭い光カソードをボトムセルとして上下に重ねた「タンデム型」は,パラレル型に比べて受光部の面積をおよそ半分に節約することができ,単位面積当たりのエネルギー変換効率向上に寄与すると期待されている(図1(b))4)。

光カソードの水素生成サイドと光アノードの酸素生成サイドが向かい合わせになるように配置すれば,反応駆動時のpH勾配軽減も期待できる(ただし生成ガスの逆反応に注意が必要)。タンデムセルのトップセルとして適用可能な程度の半透明性を有する光アノードは,これまで電着法や真空成膜法等で合成が可能な一部の薄膜材料に限られていた5~7)。

こうした製膜手法は大面積展開にやや不向きであり,また,光吸収層として利用可能な半導体の種類も限られる。ノンバイアスで水分解可能なタンデム型光電気化学系を構築するためには,光アノードと光カソードの光学特性,光電気化学特性のマッチングが重要である。

ほとんどの場合においてバナジン酸ビスマス(BiVO4)の薄膜材料しか半透明光アノードの選択肢がない現状では,タンデム型光電気化学系の設計の自由度が極端に制限される(良い光アノード,光カソード材料が開発できても,即座にタンデムセルの設計へと展開できない)。

これに対して,安価に大量生産可能な半導体光触媒粉末材料を用いた半透明光アノードの作製が望ましいと考えられる。透明導電基板上で特定の光吸収層を直接合成(製膜)するのではなく,合成済みの粉末材料からの半透明光アノード作製が可能となれば,利用可能な光触媒材料の自由度が格段に広がる。すなわち,“良い粉末材料” が開発できれば,“良い電極”へとシームレスに展開することが可能になると期待できる。

また,粉末材料の利用は,例えば「光触媒シート」のような高機能なミクロスケールの構造体の設計も可能にする点で,薄膜材料に比べて優位性があると考えられる8)。

既往の粉末電極の作製手法としては,導電基板上に直接粉末を堆積させる手法(スクリーンプリント9),電気泳動堆積10)等)や,スパッタリング等によって裏面金属層を光触媒上に堆積させる粒子転写(PT)法11, 12)が知られている。前者では,多数の光触媒粒子がスタックした構造となるため,光の散乱が大きく,透過率の向上に課題が残る(図2(a))。

また粉末間の粒界抵抗も大きくなってしまうため,高活性化にはネッキング処理等の個別の検討が必要となる10)。PT法では,ほぼ単層の光触媒粒子が金属層に直接結着した粒界抵抗の小さい構造を形成するため,材料を選ばずに比較的高効率な光電極を作製可能である(図2(b))。しかし機械的強度の問題から透明導電膜を光触媒粉末上に直接堆積させることは不可能であり,透明性を得ることは出来ていなかった。

筆者らは最近,紫外光応答型のチタン酸ストロンチウム(SrTiO3;STO)粉末をモデル光触媒として,チタニアナノシート(TNS)13)層を粉末のアンカー兼裏面導電層として用いることで,ほぼ単粒子層のSTO微粒子がTNS層上に結着した構造を有する,半透明かつ比較的高効率なSTO粉末光アノードを作製可能であることを報告している(図2(c))14)。

具体的には,透明導電性基板(ITO/ガラス)上にTNS層と光触媒微粒子を逐次的に塗布・熱処理することで両者を結着させ,超音波処理によって十分に結着していない余剰な光触媒粒子を除去することで,上記のような構造体を得る(図2(d))。簡便な塗布工程と熱処理のみから成る電極作製プロセスであるため,原理的にはあらゆる光触媒粉末からの半透明光アノ ード作製を可能にする,汎用的な手法になり得ると期待できる。