産総研は,ファインセラミックスのプロセス・インフォマティクス(PI)の構築を目指して,「次世代ファインセラミックス製造プロセスの基盤構築・応用開発」に取り組んでおり,今回,ファインセラミックス焼結体内部に存在する亀裂,気孔などのキラー欠陥を常温・大気圧下でレーザーを用いた蛍光顕微鏡により表面から深さ方向に蛍光像で観察する可視化技術を開発した(ニュースリリース)。

ファインセラミックスの分野では,製造プロセス技術が経験と勘に基づくことが多く,製造プロセスの開発に時間とコストを要することが大きな問題となっている。

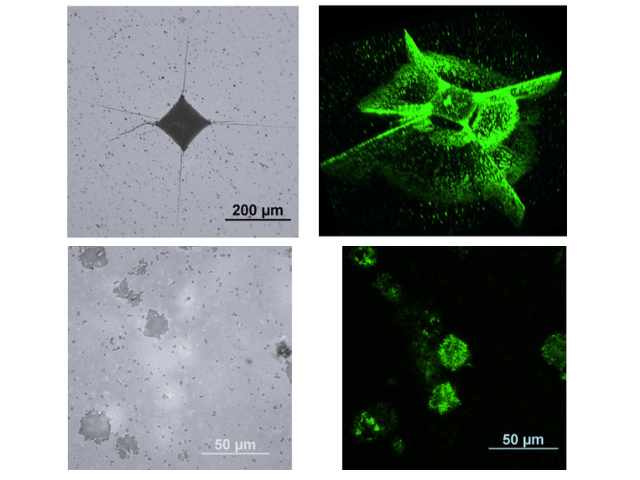

研究グループは,セラミックス表面に四角錐形のダイヤモンド圧子(ビッカース圧子)を圧入して,人為的に圧痕と亀裂を導入した。通常の金属顕微鏡を用いた反射像での観察では表面に出ている部分しか,亀裂を観察できない。

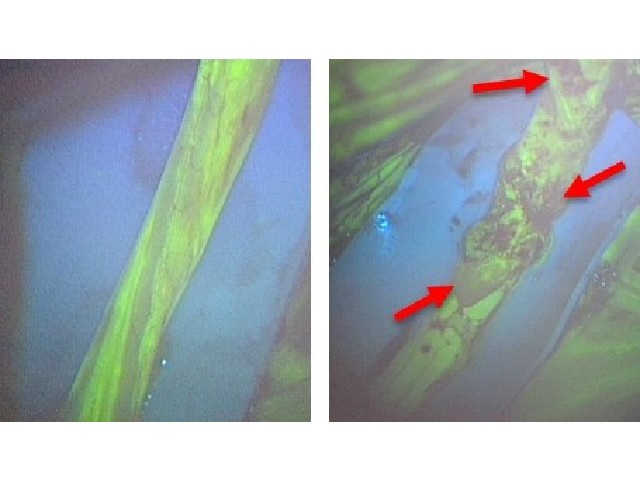

これに対して,常温・大気圧下で,レーザーを用いた蛍光顕微鏡で表面から深さ方向に蛍光像を観察する技術を開発した。これにより,鉛直方向に伸びている亀裂を深さ180µmまで観察できたほか,圧痕から斜め下に伸びている亀裂も確かめた。アルミナや窒化ケイ素,窒化アルミニウムなど,白色や灰色などの明るい色のセラミックスにもこの技術の適用を確認した。

あらかじめ粗大な気孔の存在が試料内部に確認されている緻密な窒化ケイ素焼結体の表面を観察した金属顕微鏡の反射像では,表面に気孔が露出していない限り内部に存在する気孔を観察できない。

一方,レーザーを用いた蛍光顕微鏡で表面から深さ方向に蛍光像を観察することにより,表面観察では見えなかった粗大な気孔が試料内部に潜んでいることが確認できた。このほか,緻密なアルミナ焼結体においても,表面だけでなく内部の気孔の観察ができ,この技術の適用を確認した。

セラミックス内部の欠陥を観察する既存技術としては,試験片を50µm以下まで薄片化し,透過光で観察する薄片透光法が知られているが,今回の技術では薄片化せずとも表面を鏡面研磨するだけで直接観察できるメリットがある。

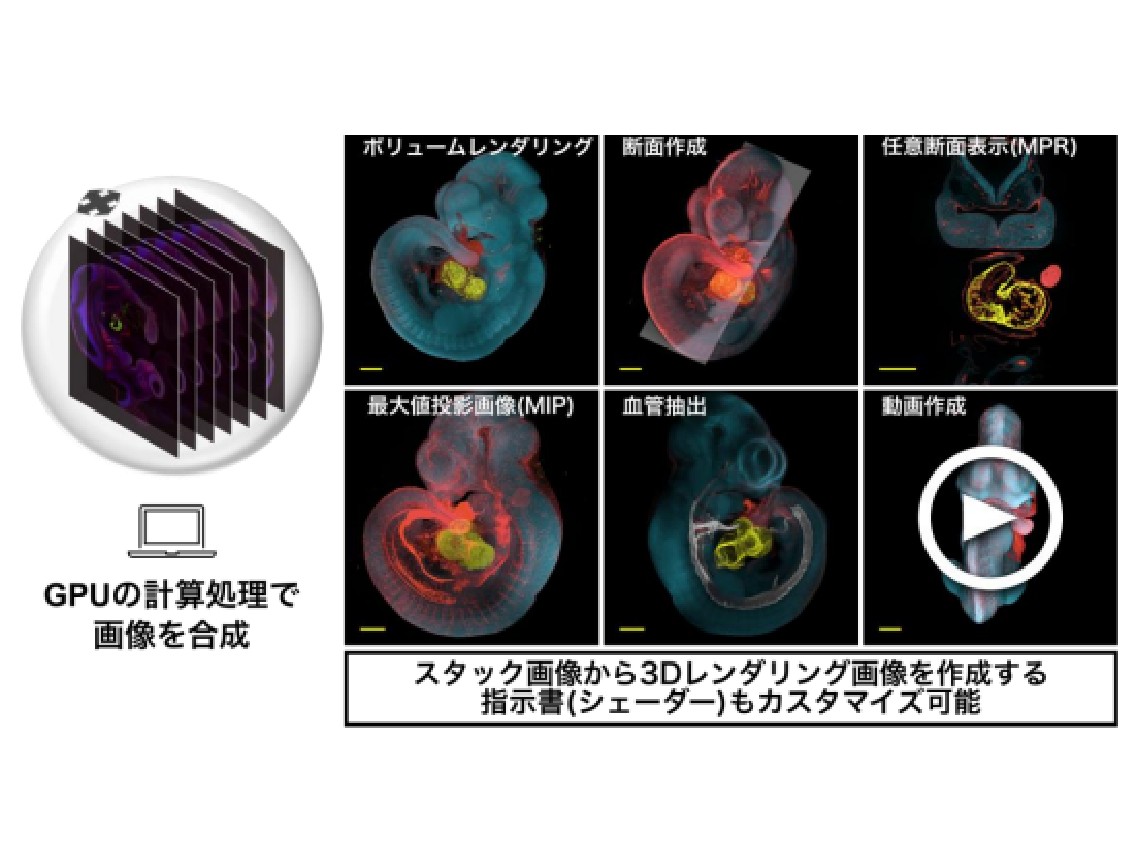

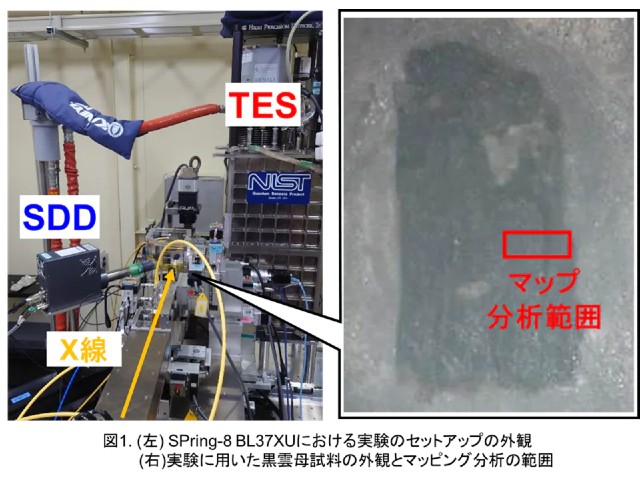

また,近年では,マイクロフォーカスX線CTスキャン法により1µmの分解能でおよそ1mm3の領域を観察することが可能となってきているが,3×4×40mmのセラミックス強度試験片の表面全体を検査するには数十時間を必要とする。この技術であれば,非破壊,かつ数分程度で観察可能。

研究グループは,この技術により,ファインセラミックス製品の品質管理をはじめ,機械特性の予測,さらには製造プロセスの改良が可能となり,これまでに予想もできなかった革新的な材料の開発が期待できるとしている。