近年の微細加工における精度の向上は目覚ましく,加工部品の表面に仕上げ加工を施し,機能性を付すことで付加価値を高めるプロセスが広く実用化されている。例えば表面加工によって摩擦を低減,または付加することで部品同士の動力伝達を最適化するトライポロジーをはじめとして,微細構造による表面の粘着や汚れといった特性の制御,見た目や肌触りといった質感の改善,さらには集光や分光といった光学特性を与えるといった事例がある。

こうした表面性状(粗さ)の数値管理・コントロールには,加工表面の定量的な評価が必要となる。従来,粗さは加工の良し悪しの判断を目的として,二次元の一断面だけで評価されてきた。しかし,例えばシボ(シワ)加工のようなランダムな表面加工の場合,測定する断面によって断面曲線は大きく変化するため一断面だけでは評価が難しく,三次元粗さの規格のパラメータが重要な役割を担う。

三次元粗さの規格はISOにて規定されており,2021年に最新の改訂版が公布されているほか,パラメータに関しても記載がある。これらの測定は従来の接触式粗さ測定機でもY軸方向に測定対象物を移動し,何度も測定を繰り返すことでできるが,測定時間が非常に長く,十分な評価範囲を測定するのは現実的ではない。

そこで,非接触の三次元粗さ測定機が多く用いられており,三次元表面粗さ規格のISOシリーズには,代表的な測定方法も記載されている。方式によって得手不得手があるため,測定したい表面に合わせて使い分ける必要があるが,東京精密の非接触三次元表面粗さ測定機「Opt-scope」は,白色干渉式により半導体ウェーハから機械加工の表面まで測定できる。

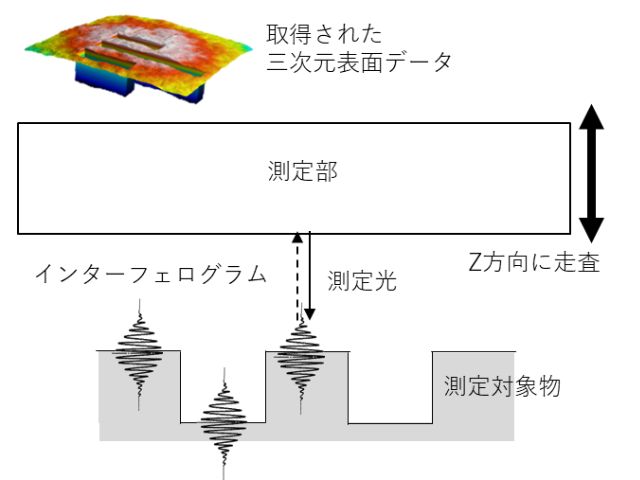

白色干渉法は,白色光源の光を2つの光路に分け,片方は測定対象物へ,もう片方は参照ミラーへと導き,そこで反射されたそれぞれの光を再結合して干渉させ,結果をカメラで撮像する。干渉系全体(測定部)を測定対象物のZ方向に走査しながら撮像すると,カメラの各画素についてZ方向に対しての輝度分布(インターフェログラム)が得られる。インターフェログラムは,測定対象物への光路長と参照ミラーへの光路長が等しい時に最大となり,そのピーク位置を読み取ることで表面位置を取得できる。これを画素毎に処理する事で三次元表面データを取得する。

「Opt-scope」はアルゴリズム上においてZ軸方向0.01nmの分解能を持つ。また,白色干渉法の特長として,測定結果が測定対象物表面の色に影響されにくいため,金属光沢面や透明な表面でも測定ができる。さらに,表面形状のみならず,全焦点式もオプションとして追加することで,微小ギア等の形状測定も可能となっている。

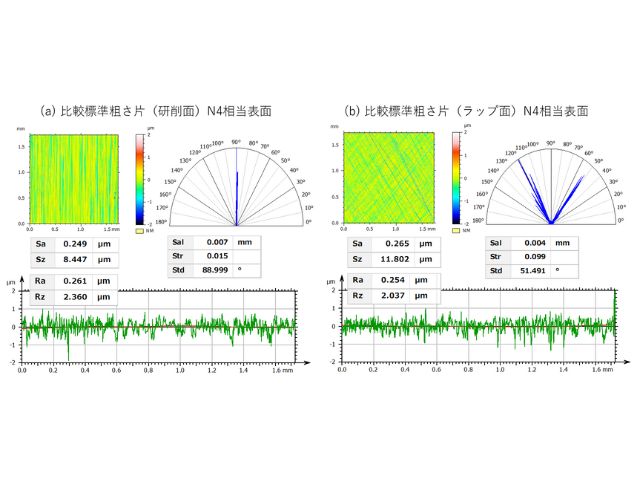

従来のパラメータでは区別できないような表面の測定・管理に「Opt-scope」による三次元粗さパラメータは非常に有用となる。例えば比較標準粗さ片N4相当の粗さ測定結果では,(a)研削面,(b)ラップ面の,二次元および基本的な三次元粗さパラメータは数値に明確な差がない場合でも,「Opt-scope」のデータでは,加工筋の方向性が(a)は一方向で,(b)は多方向なのが一目で分かる。この場合,三次元粗さパラメータ(Strパラメータ)を見ると (a)は0.015,(b)は0.099と大きく異なっている。このパラメータは表面の異方性を表し,加工筋等によって傾向がある異方性の表面ではその値は小さくなり,傾向のない等方性の表面では大きくなる。

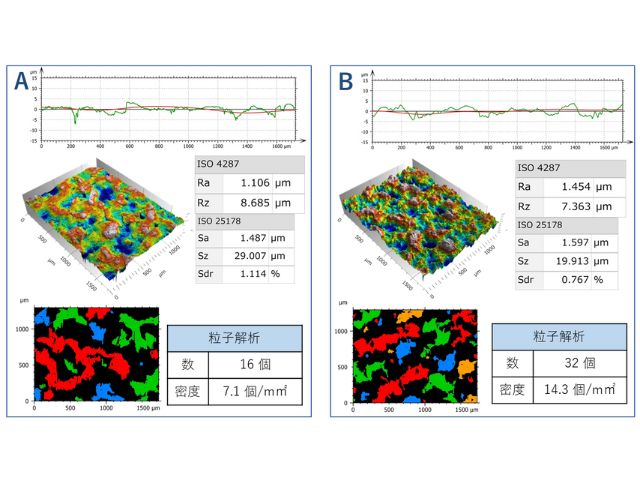

異なる条件AとBで加工した実際の軸受け部品の開発事例では,二次元の接触式粗さ測定機では基本的なパラメータでは違いが出ず,その他の三次元粗さパラメータを使用しても明確な差は得られなかったが,製品組込み後に評価の違いが出た。これを、「Opt-scope」に搭載されている粒子解析で解析したところ、定量的な差が得られた。粒子解析は,三次元表面データに対してZ方向で任意のしきい値を設定し,しきい値よりも凸(又は凹)の部分を抽出し,独立した部分を一粒子として解析する。三次元表面データから分かるように,条件AよりもBの方が表面の凹凸が細かく数も多い。この違いを,”粒子数”と”密度”というパラメータによって定量化することができた。

今後この製品により,二次元粗さ測定機と三次元粗さ測定機を使い分け,検査や測定・解析を行なう事でより高精度,高機能な製品の開発が期待できる。

お問い合わせ先:

株式会社東京精密 計測事業推進部 マーケティング室

E-mail:info_metrology@accretech.com