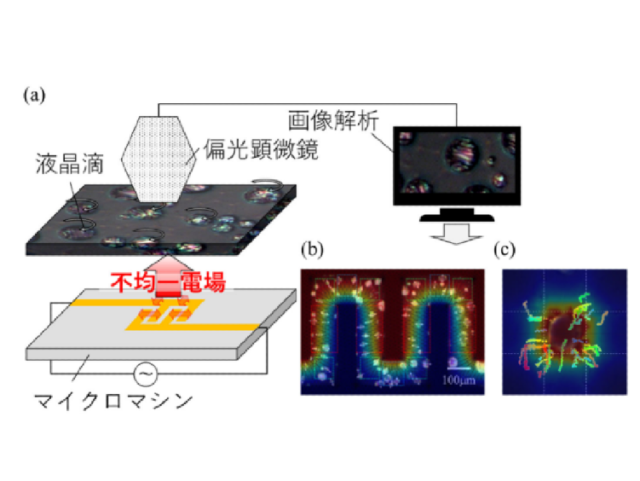

立命館大学の研究グループは,微細な電極構造上に分散させた小さな液晶滴の回転および輸送挙動を観察し,微細電極内に発生する電場や静電エネルギー分布を可視化することに成功した(ニュースリリース)。

立命館大学の研究グループは,微細な電極構造上に分散させた小さな液晶滴の回転および輸送挙動を観察し,微細電極内に発生する電場や静電エネルギー分布を可視化することに成功した(ニュースリリース)。

近年,デバイスの小型化による内部への電極,センサやアクチュエータの集積化が加速し,電場分布はより複雑化している。これまでマイクロマシンのような微細な構造物内部において,電気特性の分布を実測できなかったことから,デバイスの設計時,実際のデバイス構造が設計内容と一致しているという仮定のもとシミュレーションを行ない,その結果から設計指針を立て,作製していた。

しかし,作製プロセス時に発生する欠陥や使用に伴う劣化等は,シミュレーション条件には含まれていないため,実際のデバイスの性能が設計値とは異なっていることが課題だった。

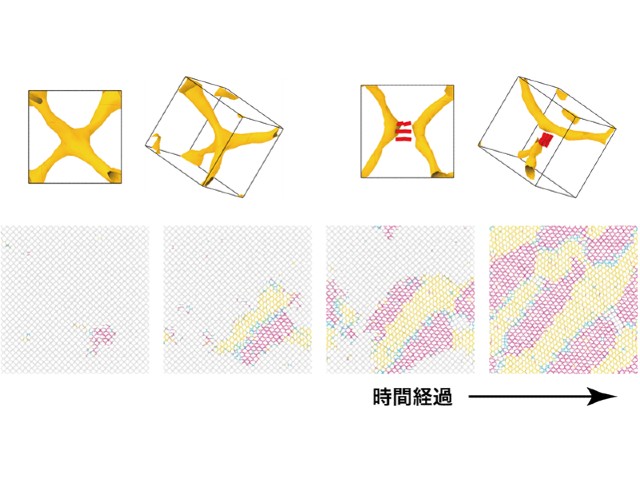

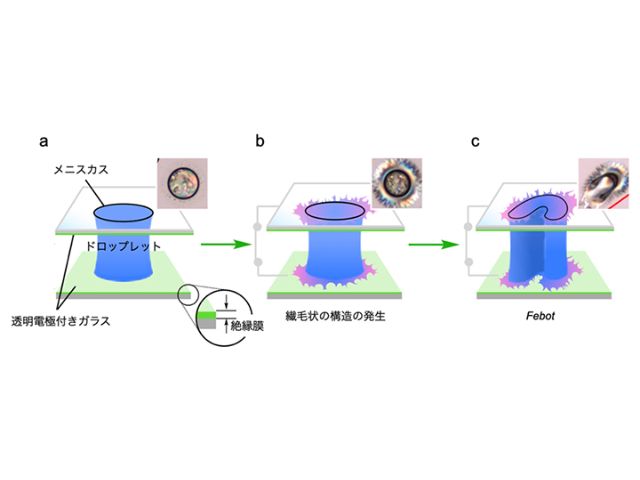

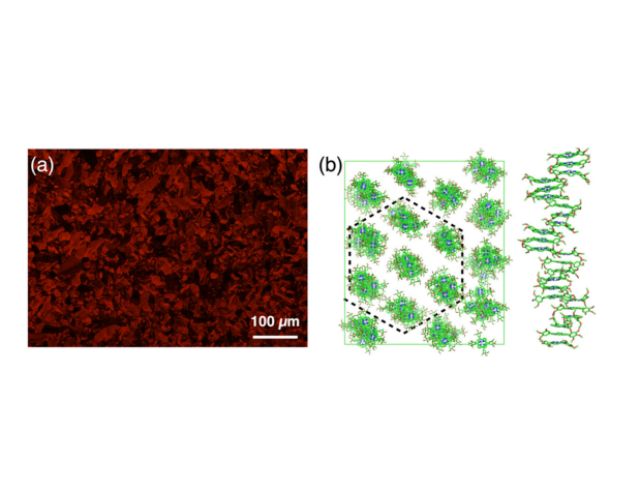

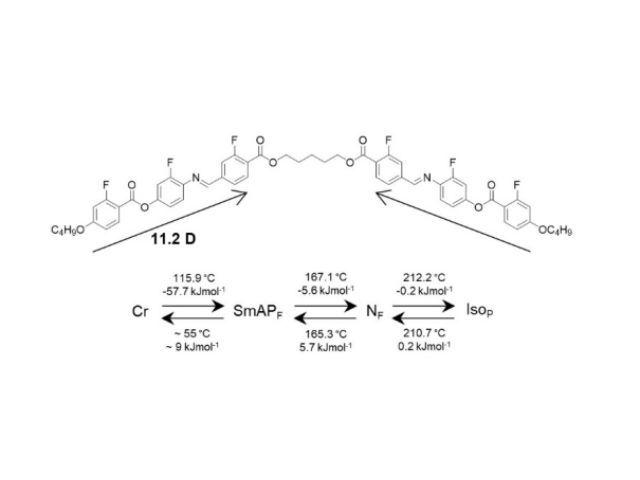

マイクロマシンのモデルシステムである微細加工電極を検出対象として,電極直上に大きさ数10µm程度の液晶滴を分散させた。通常,電極から発生する電気特性を光学的に観察することはできない。

研究は,液晶滴が電場や静電エネルギーに応答し回転・輸送される性質を可視化原理として利用した。液晶滴の回転挙動は,デバイス内の液晶滴が分散する電場に対応しており,液晶滴の回転挙動を画像解析すると,電場分布を可視化できることが分かった。

また,液晶滴の電場分布検出精度を調べたところ,液滴サイズと同じくらいの高い空間分解能(~10µm)を保ったまま,数μV/µmの微弱な電場を検出できることが分かった。さらに,静電エネルギーを周期的に変調したマイクロデバイス内に液晶滴を導入すると,液晶滴は周期的にアレイ状に配置することが分かった。

つまりアレイ状に配置した液晶滴を利用して,電気特性をリアルタイムで2次元的に可視化できることを示した。

今回の電場分布可視化原理を新しく設計するデバイスに適用すると,駆動時における電気特性分布が,高い空間分解能と検出精度で両立してセンシングできる。この知見を従来の数値計算による設計にフィードバックして再度製作を繰り返すと,作製プロセス時に発生する欠陥や使用に伴う劣化等の情報も含めたデバイスの電子特性が分かることにつながり,マイクロマシンの性能向上が期待される。

研究グループはまた,劣化しやすい構造や作製プロセスを事前に特定し,より安定性の高いものに置き換え,持続的な使用につながることが期待されるとしている。