東京大学の研究グループは,亜鉛めっき鋼を75℃の熱水に浸漬することで,亜鉛めっきの表層にナノスケールの針状構造を無数に作製し,そこに溶融した樹脂を流し込むことによって,亜鉛めっき鋼とプラスチックを接着剤レスで強固に接合する技術を開発した(ニュースリリース)。

東京大学の研究グループは,亜鉛めっき鋼を75℃の熱水に浸漬することで,亜鉛めっきの表層にナノスケールの針状構造を無数に作製し,そこに溶融した樹脂を流し込むことによって,亜鉛めっき鋼とプラスチックを接着剤レスで強固に接合する技術を開発した(ニュースリリース)。

軽量化が進む自動車業界では,金属とプラスチックを接合する際,ボルトやナット,接着剤を使用すると工程数や処理時間が増えてしまうという問題もあり,直接的に両者を接合する技術が強く求められていた。

そこで最近では金属の表面に微細構造を創製し,溶融樹脂を射出成形法などによって微細構造に流し込み,強固な接合を得る成形接合法が注目されている。一方,自動車で多用される亜鉛めっき鋼材(最近では亜鉛めっきハイテン鋼)に関しては,表層に厚さ数十µmの非常に薄い亜鉛めっき層があるため,成形接合において従来用いられてきたレーザー表面処理ではめっき層が破壊してしまうなどの問題があった。

また,同じく成形接合で多用される化学エッチングによるめっき層の化学的処理も容易ではなく,環境負荷の高い薬品を使用する工程の導入も容易ではないという問題もあった。

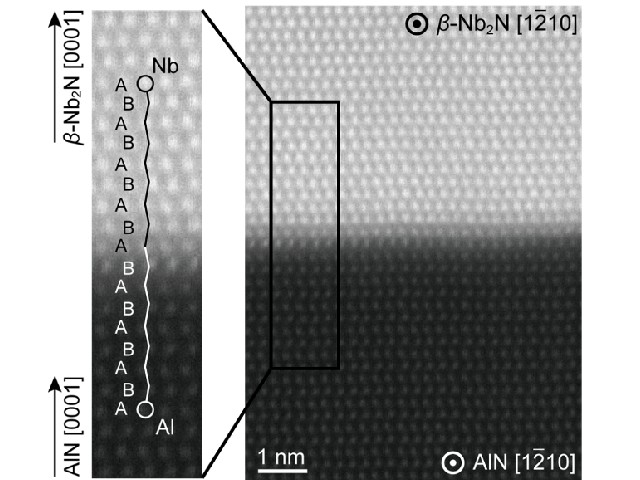

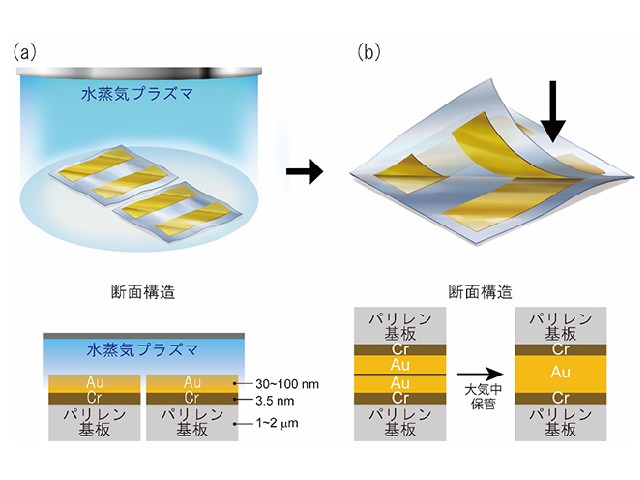

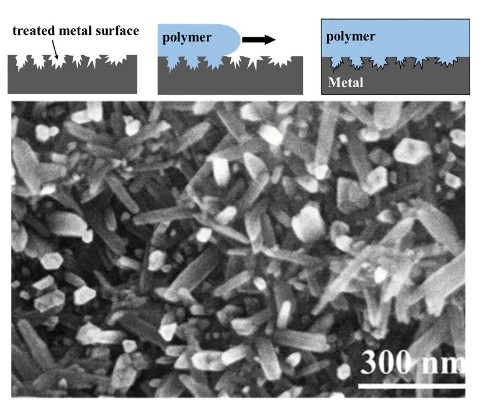

研究では,金属を熱水に浸漬すると表面に酸化物や水酸化物の微細構造ができる熱水処理法に着目し,亜鉛めっき層を熱水に数分以上浸漬させて創製される,ナノスケールの「酸化亜鉛針状構造」を成形接合に利用することを着想した。

75℃の熱水に亜鉛めっきハイテン鋼(SPFC780)を40分浸漬しすと,太さ数十nmの無数の針状構造がめっき層表面に生じる。針状構造は亜鉛表面から数百nmの深さまでしか生じておらず,めっき層へのダメージはない。

次に,熱水処理後の亜鉛めっきハイテン鋼を射出成形用インサート金型に挿入し,車両部品部材として多用されるポリブチレンテレフタラート(PBT)との成形接合を行なって重ね接手構造を作製したところ,引張せん断強度20MPa以上という,一般的に自動車部品において要求される引張せん断強度の基準以以上の,実装に十分なレベルの接合を得た。

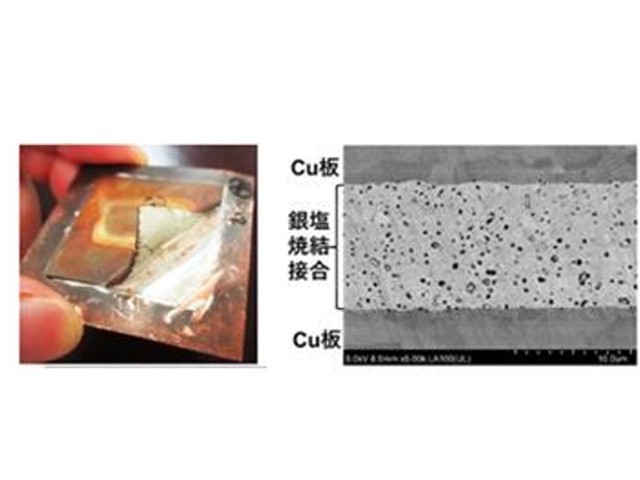

接合部の断面を評価したところ,酸化亜鉛針状構造の奥までPBTが侵入していることが確認でき,支配的な接合メカニズムが強固なアンカー効果であることも確認した。

熱水処理は,レーザーのような大型設備が不要で化学薬品フリーという非常に安価でシンプルな工程。使用量が多いものの適切な成形接合法が無かった亜鉛めっき鋼において,この手法は非常に親和性が高い技術だとする。

最近では,次世代EV車などに使用する新しい部品設計が盛んであり,研究グループは,そのような新部品に対してこの技術が導入されることが大いに期待できるとしている。