京都大学と高輝度光科学研究センターは,大型シンクロトロン放射光施設SPring-8において,金属の破壊の様子を直接観察できるX線CTおよび金属材料のさまざまな情報を得ることのできるX線回折コントラストトモグラフィー法を組み合わせたマルチモーダル3Dイメージング技術を開発した(ニュースリリース)。

京都大学と高輝度光科学研究センターは,大型シンクロトロン放射光施設SPring-8において,金属の破壊の様子を直接観察できるX線CTおよび金属材料のさまざまな情報を得ることのできるX線回折コントラストトモグラフィー法を組み合わせたマルチモーダル3Dイメージング技術を開発した(ニュースリリース)。

自動車や飛行機において,金属の破壊は重大な事故に繋がる恐れがあることから,その破壊メカニズムについて古くから研究が行なわれてきたが,従来の手法では,破壊が「いつ」,「どこから」,「どのように」発生・進行していくのかを完全には理解できていなかった。

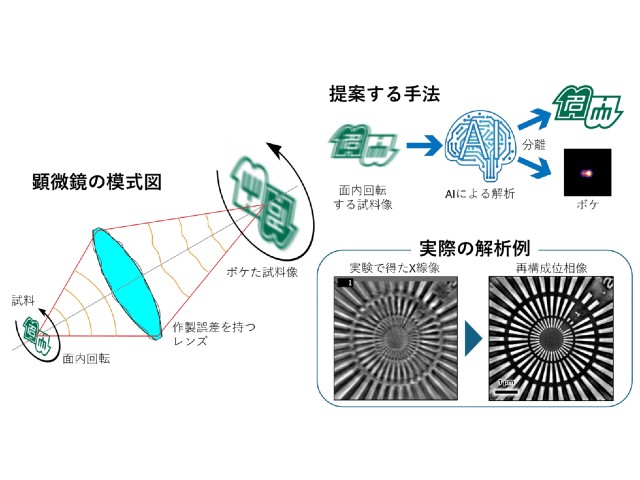

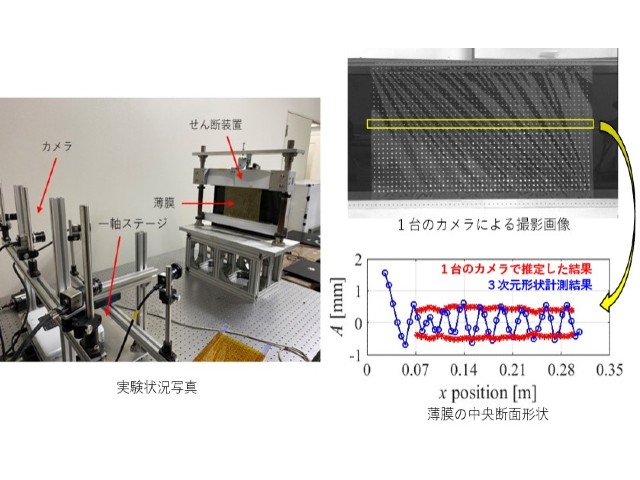

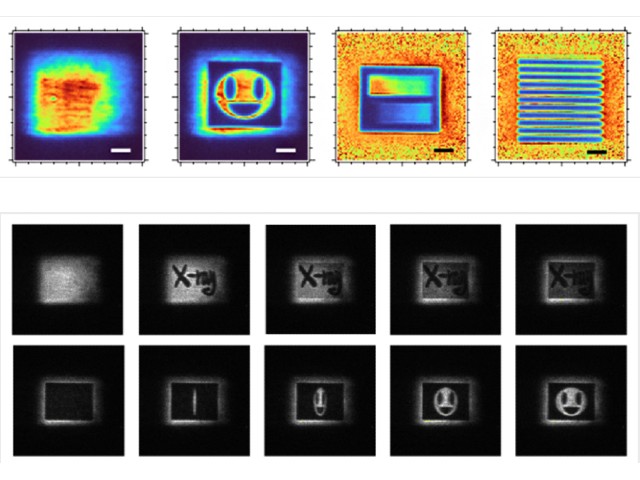

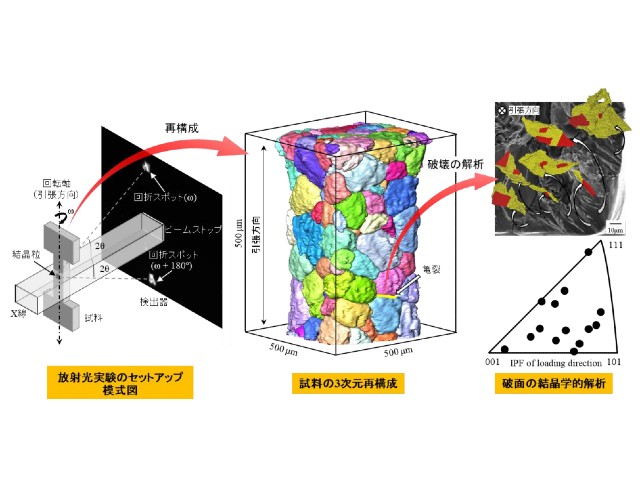

研究グループは,大型シンクロトロン放射光施設SPring-8のBL20XUにおいて,X線CTとX線回折コントラストトモグラフィー法(DCT)を同時に同一試料に対して実施できる実験装置を構築した。X線CTでは破壊位置の特定およびその発展の様子を,DCTでは結晶粒の形態,向きの情報をそれぞれ画像として取得する。

この装置により,負荷が大きくなるにつれて亀裂(破壊)が進行している様子を3Dで確認した。X線CTにより得られた亀裂進展の様子から,変形を加える前の初期状態の試験片における破断面の位置を特定することができた。

DCTで得られる結晶粒の3D再構成像では,個々の結晶の向きの他,結晶粒の形状・サイズや分布といった3D情報を得ることができる。この技術では,特定した破断面と結晶粒の3D情報を組み合わせて,破断面の解析を行なう。

この技術を,水素が侵入した高強度アルミニウム合金の脆性破壊メカニズムの解析に適用したところ,破断面の向きはランダムに分布していることが明らかになった。したがって,水素が侵入した高強度アルミニウム合金の脆性破壊メカニズムは,定説であった転位に起因するものではないということを証明した。

この結果は,アルミニウム合金中の水素は転位には集まらないというスーパーコンピューターを用いた原子シミュレーションともよい一致を示しており,マルチモーダル3Dイメージング技術により,高強度アルミニウム合金の真の脆性破壊メカニズムを解明した。

今回開発した技術は,金属材料の破壊現象だけでなく,温度や圧力を変化させた時の金属内部組織の変化や腐食といった金属の化学反応を理解するための画期的な手法だとする。今回の研究と同様に,従来の2Dでの観察では完全には解析できない現象でも,3Dかつ時間変化を直接観察できることで新たな知見が得られるという。

研究グループは,得られる膨大な情報を統計的に解析していくことで,材料設計の指針を得ることも可能だとしている。