三菱電機と東京工業大学は,金属表面の微小変形から内部の亀裂の位置と大きさを推定するAIを開発した(ニュースリリース)。

三菱電機と東京工業大学は,金属表面の微小変形から内部の亀裂の位置と大きさを推定するAIを開発した(ニュースリリース)。

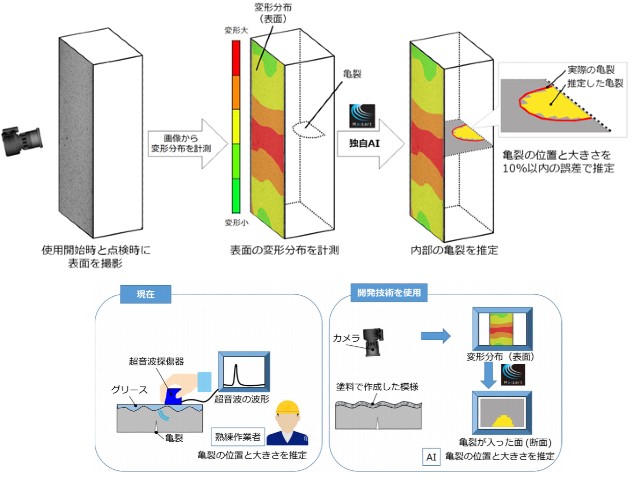

電力機器の保守点検作業は,専門知識や熟練技能を持った作業者が超音波探傷検査により部品内部の亀裂の有無や位置,大きさを確認している。しかし,近年では,少子高齢化による労働力人口の減少で熟練作業者の不足が深刻化し,検査技術の汎用化が求められている。

研究グループは今回,電力機器の使用開始時と点検時における金属表面の微小変形から,内部の亀裂の位置と大きさを推定する技術を開発した。

開発したAIは,同社が保有する機器損傷の知見と,物理パラメーターの特徴的な関係性からAIで用いる学習データを少なくする東工大の技術を融合させたもの。同社の知見をもとに金属表面の変形と損傷の関係性を学んだ独自AIが,変形情報から亀裂の位置と大きさを10%以内の誤差で推定するというもの。

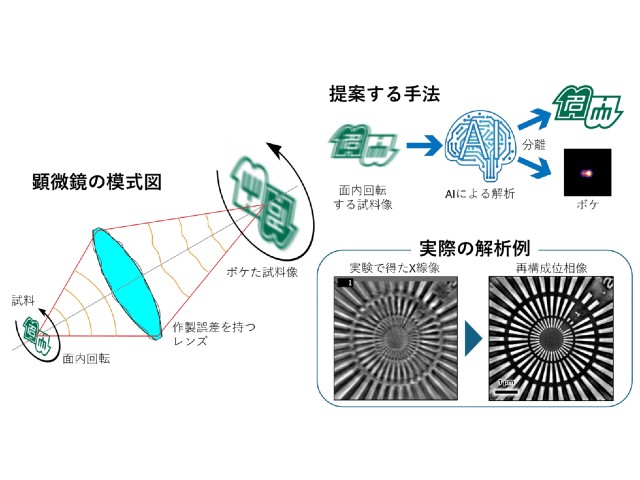

具体的には,まず内部の亀裂(幅,深さ)とそこに加わる力に応じて金属表面がどのように変形するかの関係を示す学習データを同社の知見に基づき作成し,あらかじめAIに学習させておく。このとき,東工大の研究成果により学習データの量を最小限に抑えることができるという。

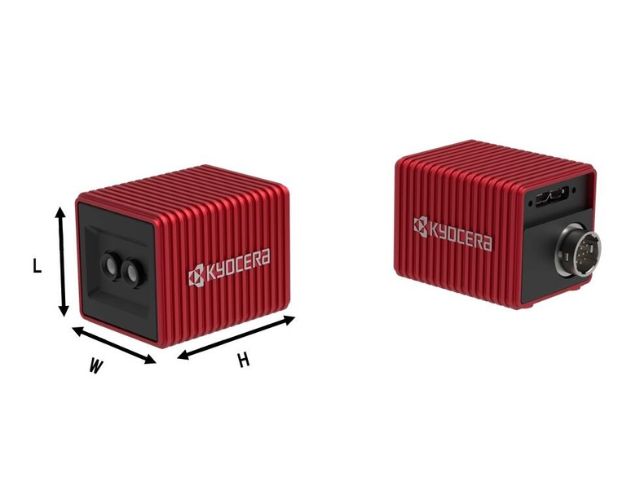

つぎに,画像処理で金属表面の変形を把握するために,使用開始前に塗料で金属表面に模様を作製し,撮影しておく。点検時に,作業者はこの金属表面の模様を撮影し,撮影した模様の変化から変形分布を計測する。計測された変形分布をAIで分析することにより,亀裂の位置と大きさを推定する。

これまでは,発電機などの電力機器では,グリース(液状潤滑油)を金属表面に塗布し,幅約1cmで超音波探傷器を走査させて得た計測データを基に,熟練作業者が内部の亀裂の位置と大きさを推定してきた。

開発した技術では,熟練作業者でなくても,金属表面を撮影した画像から,超音波探傷検査など非破壊検査と同等レベル(画素数5Mピクセルのカメラで撮影。金属の平板(幅50mm×厚み24mm)に幅24mm×深さ10mmの亀裂を入れた際の実験結果)の精度で内部の亀裂の位置と大きさを推定することができるという。

今回開発した技術を,例えば発電機の回転子部品の検査に活用すると,作業者は撮影するだけなので,検査時間をこれまでの約6分の1に短縮できる。

この技術は,電力機器における熟練作業者不足の解消に貢献するもの。同社は今後,発電機用点検ロボットなどに本技術を実装することで,保守コストの抑制や信頼性の確保,稼働率の向上に貢献するとしている。