京都大学と東京工業大学は,省エネの切り札と言われるSiC半導体で20年以上にわたって大きな問題になっていた欠陥を1桁低減し,約10倍の高性能化に成功した(ニュースリリース)。

京都大学と東京工業大学は,省エネの切り札と言われるSiC半導体で20年以上にわたって大きな問題になっていた欠陥を1桁低減し,約10倍の高性能化に成功した(ニュースリリース)。

近年,低損失化を⽬指してSiよりも性質の優れたSiCによるトランジスタの実⽤化が始まった。しかし,SiCトランジスタの⼼臓部となる酸化膜とSiCの境界部分(界⾯)に多くの⽋陥が存在し,SiC本来の性能を発揮できない状況が20年続いている。

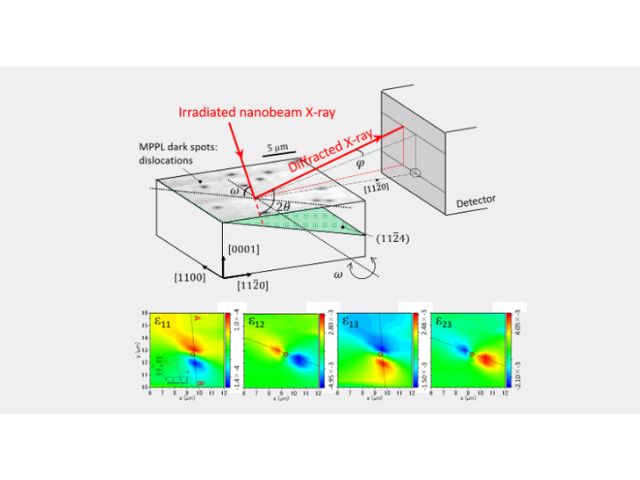

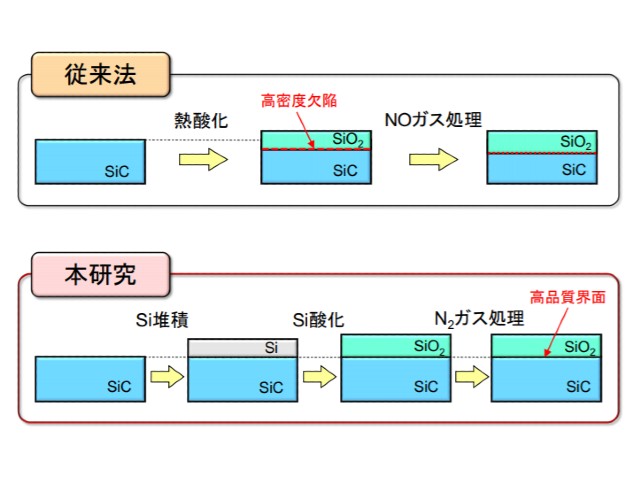

今回,研究グループは,SiCを熱酸化すると,必ず界⾯に炭素原⼦に起因する⽋陥が⾼密度に形成されることを第⼀原理計算により突き⽌めた。この計算結果を基に,「SiCを酸化せずに良質の酸化膜を形成する=SiCを⼀層たりとも酸化させない⼿法で良質の酸化膜を形成する」という研究を⾏ない,以下の2点が⽋陥低減に有効であることを発⾒した。

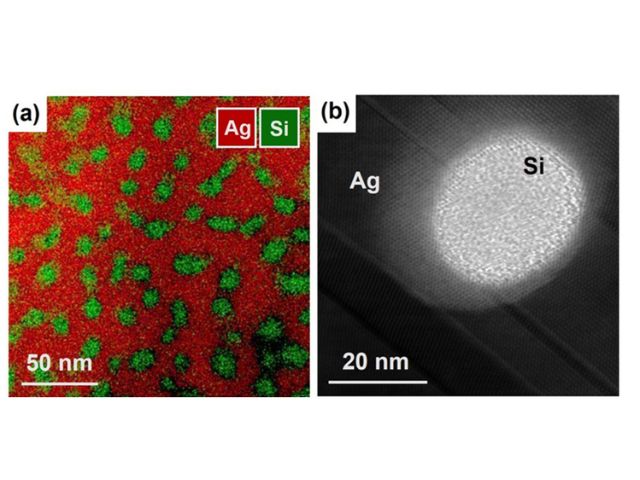

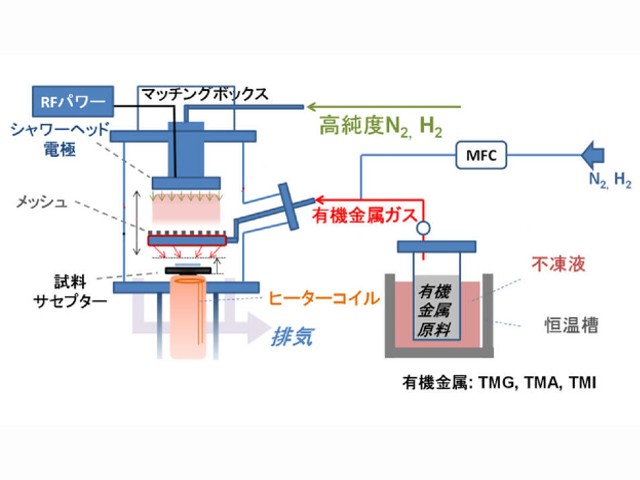

①清浄なSiC表⾯にSi薄膜を堆積し,これを低温で酸化することによってSi薄膜をSiO2膜に変換するという⽅法により,⾼品質SiO2膜の形成に成功した。Siの酸化開始温度は約700℃,SiCの酸化開始温度は約900℃なので,この間の適切な温度を選択すれば,SiCを⼀切酸化させることなく,Si薄膜を完全にSiO2膜に変換できる。

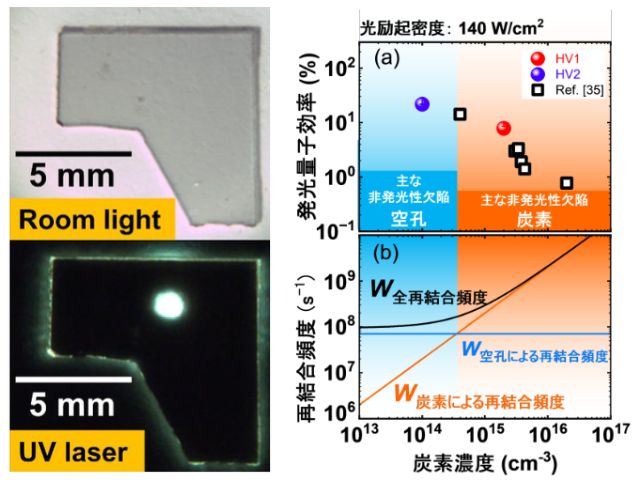

②上記の⽅法によりSiC表⾯にSiO2膜を形成した後,界⾯への窒素原⼦導⼊による⾼品質化を達成した。従来,⼀酸化窒素(NO)ガスを⽤いた界⾯窒化による⾼品質化がSiC MOSFETの量産にも広く⽤いられているが,NOガスを⽤いると,界⾯への窒素原⼦導⼊と同時に,NOガス分⼦中の酸素原⼦によりSiCの酸化が進⾏し,新たに⽋陥を⽣成する。

また,NOガスは猛毒なので,⾼温の窒素(N2)ガス雰囲気での熱処理を⾏ない,従来の世界標準(現在のベスト)に⽐べて,10倍の⾼性能化(⽋陥量1/10)を達成した。具体的には,従来法では1.3×1011cm-2存在した⽋陥密度を1.2×1010cm-2にまで低減することに成功した。

なお,この研究では系統的な多くの実験を⾏ない,わずかでもSiC半導体表⾯を酸化した場合には,このような超⾼品質の界⾯を形成できないことを確認したという。また,この手法は特殊な装置や特殊なガス・薬品が全く不要なので,半導体デバイスを扱う企業であれば障壁なく採⽤でき,⼀酸化窒素という猛毒ガスから脱却できるというメリットもあるとしている。