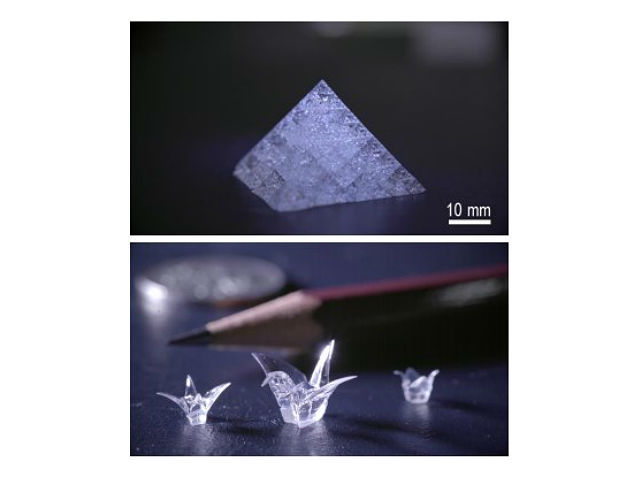

九州大学の研究グループは,加工が難しく単純な形状しか作製できなかったシリカガラスを,3Dプリンターにより超複雑形状で作製する技術を開発した(ニュースリリース)。

シリカガラスは,石英ガラスとも呼ばれ,光学的透明性,機械的強度,耐熱性,耐薬品性などの物性において優れるため,光学部品・電子部材・半導体製造工程における治具などとして活用されてきた。

しかし,その強度や化学的耐久性の高さは加工を困難にするため,シリカガラスの加工製品は極めて高価になり,用途が限定されていた。

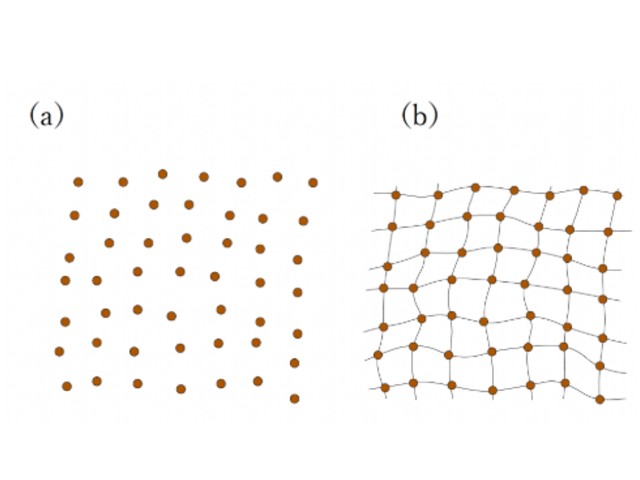

これまで研究グループは,型を用いて,従来の加工技術では困難な形状を容易で安価に作製する技術を開発してきた。今回,この技術を3Dプリンターに応用することに初めて成功したという。

研究グループは,今回の応用開発により,3Dプリンターならではの超複雑形状,オンデマンドでの石英ガラス製品が作製可能となり,加工が困難なため商用化できなかった用途への展開が期待できるとしている。