日本カンタム・デザインは,亜鉛メッキ鋼板すき間ゼロ溶接が可能なレーザーヘッドを開発したと発表した(技術紹介ページ)。

日本カンタム・デザインは,亜鉛メッキ鋼板すき間ゼロ溶接が可能なレーザーヘッドを開発したと発表した(技術紹介ページ)。

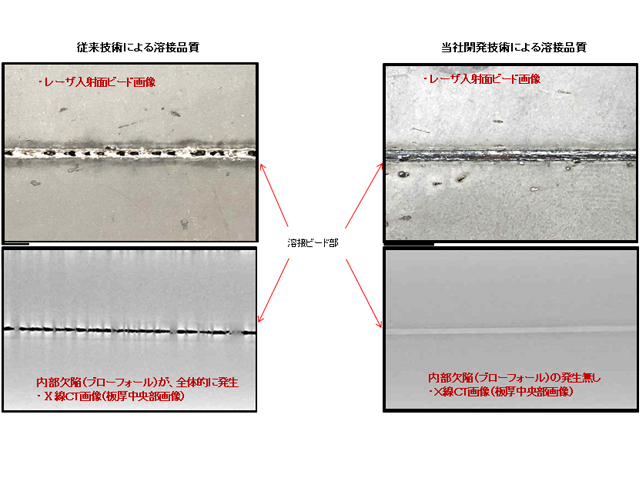

レーザー加工装置は,従来のYAGレーザーから電気変換効率に優るファイバーレーザーへの置き換えが急速に進んでいる。今迄のレーザー溶接は,キーホール溶接による低歪,高速加工が最大の特長だが,普通のプロファイルでは対応できないアプリケーションも多数存在する。中でも亜鉛メッキ鋼板の溶接技術は,発振器メーカーのビーム制御技術を搭載したモデルが存在するものの,顧客要求を満たす加工が難しいとされている。

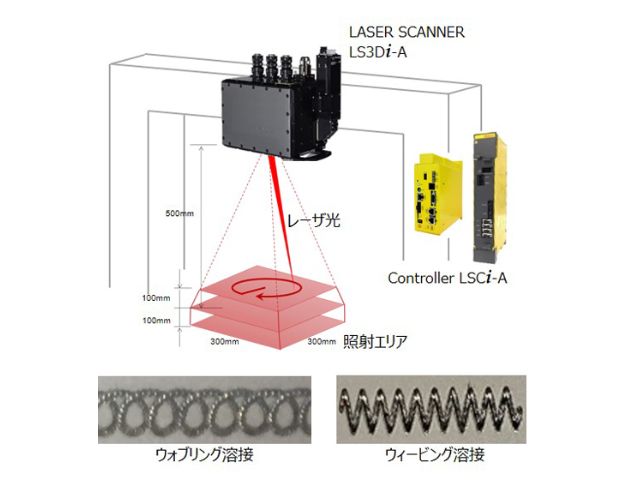

同社は今回,手持ちのファイバーレーザーを有効活用し,加工品質の改善を可能にする「特殊光学部品」を組み込んだ,亜鉛メッキ鋼板すき間ゼロ溶接専用ヘッドを開発した。これまでは溶接する板同士の間に隙間(板隙)を設け,亜鉛メッキガスを逃がす事で溶接が可能となっていたが,この技術により面倒な板隙の管理を行なうことなく高速溶接が可能になる。

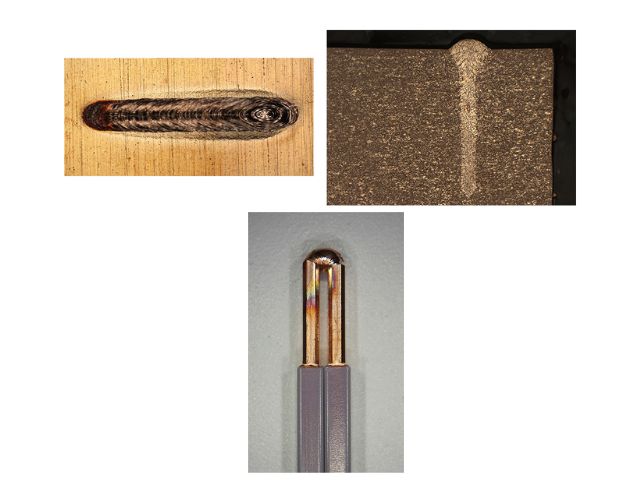

具体的には,手持ちのファイバーレーザー発振器の加工ヘッドをレトロフィット(交換)し,ビーム品質の良いファイバーレーザー発振器のビームプロファイルを可変にする事で,すき間の有無に関係なく綺麗な溶接が可能になる。独自開発の特殊光学系により,薄板から厚板までの幅広い組み合わせにに対応し,高出力ファイバーレーザーを用いた高速溶接においても,内部ブローの減少及び溶接品質の向上が見込めるとしている。

さらに,従来のスポット溶接とは異なり,ラインによる連続溶接が可能となる為,溶接強度を上げる事ができるほか,接合面積の拡大により、使用部品の削減による軽量化も可能になり,自動車車体の製造コスト削減および,車体強度の向上にも貢献するという。

同社では,この技術を搭載した専用レーザーヘッドを用いた,ユーザーワークでの加工検証を開始するとしている(一部先行開始済み)。