三井住友建設は,橋梁建設に関連する様々なデータを一元的に管理・運用するプラットフォーム「SMC-Bridge」の拡充と建設生産プロセスの生産性向上を目的として,3Dレーザースキャナーを用いた橋梁の出来形検測システムを開発した(ニュースリリース)。

三井住友建設は,橋梁建設に関連する様々なデータを一元的に管理・運用するプラットフォーム「SMC-Bridge」の拡充と建設生産プロセスの生産性向上を目的として,3Dレーザースキャナーを用いた橋梁の出来形検測システムを開発した(ニュースリリース)。

現在,構造物の出来形検測作業では,2名1組となりスケール(メジャー)を用いて採寸し記録している。また,エビデンスとして各寸法を写真に納め出来形検測調書を作成し,合否判定のための検測では発注者機関の立会いが必要となり,一連の作業が施工管理者にとって大きな負担となっている。

一方,出来形検測作業の代替として高精度な計測が可能な3Dレーザースキャナー等のICT活用によって建設生産プロセスの生産性向上が期待されているが,膨大な量の三次元点群データの処理方法や時間,データを取り扱う熟練技術者の確保などの課題があったという。そこで同社ではそれらの課題を解消するシステムの開発に着手した。

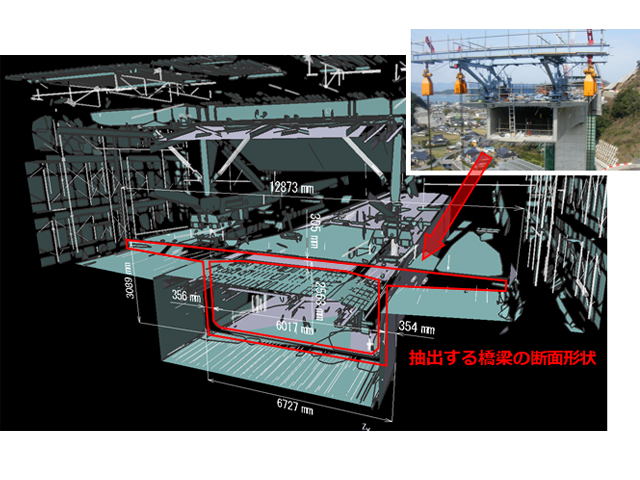

開発したシステムは,3Dレーザースキャナーで計測した三次元点群データから橋梁の断面形状を自動抽出し,指定した箇所の出来形寸法を自動検測する。さらに,抽出した橋梁の断面形状を三次元CADデータとして出力することが可能で,寸法測定精度はスケール(メジャー)を用いた採寸と同等レベルを実現した。

また,クラウド上でデータを管理することで,発注者を含む全ての関係者で情報を共有し,施工管理の記録書類である出来形検測調書に出力することができる。さらに,検測した施工中の橋梁断面形状データを蓄積し,「SMC-Bridge」上で供用開始時の初期データとして活用することで,将来の維持管理の効率化やライフサイクルコストの低減を図ることもできるとする。

このシステムを同社が施工中の橋梁建設現場に試適用し,得られる効果を試算したところ,施工管理者が建設現場において拘束される延べ時間を指標とし,橋梁の一般的な断面を対象として従来作業と比較した結果,構造物1断面あたりの出来形検測に要する延べ拘束時間は45分から20分へと短縮され,建設生産プロセスの生産性が約2倍に向上することを確認したという。