慶應義塾大学と矢崎総業,オプトクエストの共同研究グループは,鋼材表面の凹凸をピコ秒パルスファイバレーザーと連続波レーザーの複合プロセスを用いて除去し,表面の粗さがサブミクロンレベルで熱影響層の極めて少ない光沢面形成に世界で初めて成功した(ニュースリリース)。

慶應義塾大学と矢崎総業,オプトクエストの共同研究グループは,鋼材表面の凹凸をピコ秒パルスファイバレーザーと連続波レーザーの複合プロセスを用いて除去し,表面の粗さがサブミクロンレベルで熱影響層の極めて少ない光沢面形成に世界で初めて成功した(ニュースリリース)。

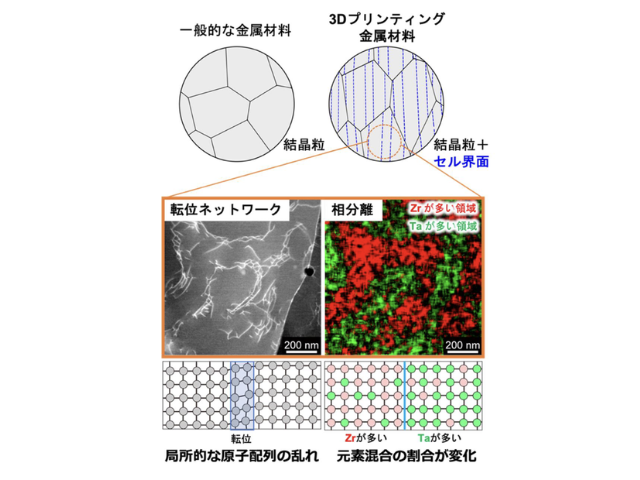

一般的な金属材料の切削加工品において,表面粗さを低減する仕上げ加工は複雑な形状の処理に限界があるほか,長い加工時間や熟練したスキルを要する。また,近年普及が進んでいる金属3Dプリンターも積層後の表面の凹凸が非常に大きく,切削や研磨などの仕上げ加工に時間を要する点,形状に制約が生じる点に課題がある。

表面仕上げ技術の一つとして,ナノ秒以上の長パルスレーザーや連続波レーザを用いたレーザー研磨がある。しかし,レーザー照射前の表面粗さが大きいほど高いフルエンスでの照射による深部までの溶融が必要となり,100µm程度の深い部分まで熱影響が残ってしまうほか,大きい凹凸部分をサブミクロンレベルまで平滑化することが困難とされてきた。

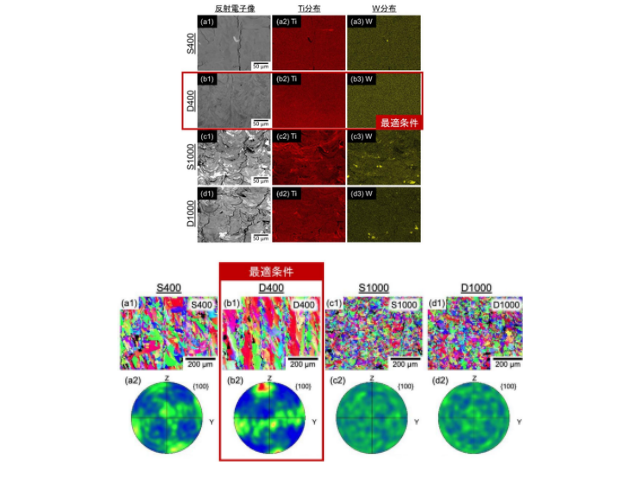

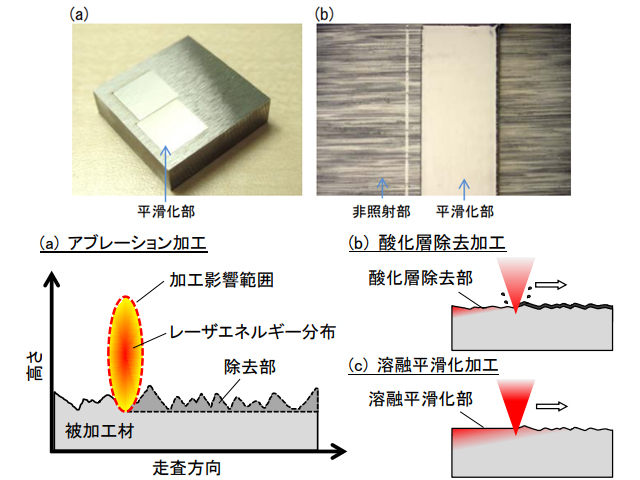

研究はファイバーレーザーを用いた複合プロセスによる鋼材表面の平滑化を目的として行なわれた。まずピコ秒パルスファイバーレーザーを用いたアブレーション加工によって,加工影響範囲制御の概念により選択的にミクロンレベル以上の凸部を除去する。ここでは光学系に焦点深度の浅い短焦点レンズを用いることで深さ方向における加工影響範囲の制御性を上げ,レーザー光のフルエンス,デフォーカス量,走査回数の調整により除去量を制御している。大気下での照射とすることで特殊雰囲気が不要であり,短時間で安定した凸部除去面を得ることができる。

続いて上記レーザー照射により発生した酸化層及び沈着したデブリを選択的に除去するため,連続波レーザーを用い,酸化物と母材のレーザー光吸収率差を利用して母材加工閾値以下の低エネルギーのレーザー照射を行なう。さらに同一の連続波レーザを用いて照射強度を上げて走査することで極表層のみを溶融させ,表面張力を利用してサブミクロンレベルの超平滑化を実現する。

大きな凹凸を持つ60µmRz(12.6µmRa)の断面曲線からなる鋼材表面に,この方法を適用したところ,表面粗さ0.08µmRaの超平滑な表面が得られた。酸化物の局在が極めて小さく,アブレーションによる非熱加工と極表層のみの溶融加工により熱影響層深さを15µm程度と従来のレーザ研磨における100µm程度と比べて低減することができた。この結果,レーザー照射部分では明るい金属光沢が確認でき,鏡面に近い状態となった。

このプロセスでは微細形状や寸法保持の観点でもメリットがあると考えられるほか,使用するレーザー種として比較的安価なピコ秒パルスレーザーや連続波レーザを用いることができる点にも特徴がある。

今後は,金属積層造形品の表面粗さ低減を図るほか,パルス幅可変レーザーの開発による同一レーザーでの複合プロセスの構築などを行ない,この技術の実用化を目指す。最終目標として,金属積層造形の後,その場でレーザーによる平滑仕上げ処理を行なうことにより,高付加価値型の生産加工を実現させるとしている。