新エネルギー・産業技術総合開発機構(NEDO)プロジェクトにおいて大阪大学は,世界で初めて,青色半導体レーザーの高輝度化により純銅を積層造形できる3Dプリンターを開発した(ニュースリリース)。

新エネルギー・産業技術総合開発機構(NEDO)プロジェクトにおいて大阪大学は,世界で初めて,青色半導体レーザーの高輝度化により純銅を積層造形できる3Dプリンターを開発した(ニュースリリース)。

3Dプリンターを用いた積層造形技術は,他の加工法では作れない複雑な形状の造形,多様化する顧客ニーズに対応した究極の少量多品種生産の実現等,ものづくりに革命を起こす潜在能力を持ち,さまざまな分野における実用化が期待されている。

特に,純銅素材の製造・加工については,航空・宇宙・電気自動車等の多くの産業から期待されている一方で,近赤外線レーザーを用いた従来の3Dプリンターでは純銅素材の溶融などに課題があった。

そこで,NEDOプロジェクトにおいて,大阪大学の研究グループは島津製作所と共同で,日亜化学工業と村谷機械製作所の協力を受け,世界で初めて,青色半導体レーザーの高輝度化により純銅を積層造形できる3Dプリンターを実現した。

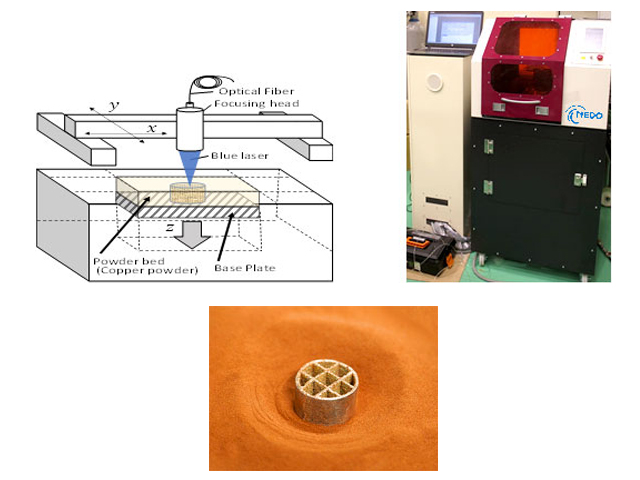

まず,純銅粉末を溶融させるために必要なパワー密度を得ることができる出力100Wの高輝度青色半導体レーザーを開発した。波長450nmの青色半導体レーザー光を,コア径が100μmの光ファイバーから出力することで,直径100μmのスポットに容易に集光することが可能となる。

出力100W時の直径100μmのスポットにおけるレーザー光のパワー密度は,1.3×106W/㎠となり,純銅粉末を溶融させるのに十分なパワー密度を実現できた。

そして,この高輝度青色半導体レーザーの集光ヘッドを配置したシステムを筐体内に収めたSLM(Selective Laser Melting)方式3Dプリンターを開発した。この3Dプリンターにより,純銅の積層造形に成功した。この3Dプリンターは,ガルバノミラーを使用せず,集光ヘッドを直接稼働させる構造にすることで,低コスト化を実現している。

この成果により,従来の近赤外線レーザーを用いた3Dプリンターでは困難であった純銅をはじめとする材料の積層造形など,航空・宇宙・電気自動車等の産業に必要な加工部品への応用が期待される。また,SLM方式3Dプリンターは,LMD(Laser Metal Deposition)方式3Dプリンタよりも造形精度が高いので,複雑な構造の流路を持った純銅ヒートシンク等への応用も期待されるとしている。