近畿大学の研究グループは,次世代の半導体材料であるSiC(炭化ケイ素)の新たな精密研磨技術の開発に成功した(ニュースリリース)。

近畿大学の研究グループは,次世代の半導体材料であるSiC(炭化ケイ素)の新たな精密研磨技術の開発に成功した(ニュースリリース)。

SiCはSi(シリコン)に代わる次世代の半導体材料で,Siよりも電力損失が少なく,発熱量が小さいため,これを用いた高電圧・大電流を扱う電力制御機器の省電力化や小型化の実現が期待されている。その優れた特性から,電力の制御や供給を行うパワー半導体として,電気自動車等に搭載される電力制御用の装置等に使用されている。

一方,SiCはダイヤモンドに次ぐ硬度や化学的安定性を有することから,従来の材料よりもきわめて加工が難しい材料としても知られている。特に,半導体としての性能を左右する研磨加工では,優れた表面状態を得るために長時間の加工が必要となるため,SiCやこれを利用した素子の製造における高コスト化の一因となっていた。

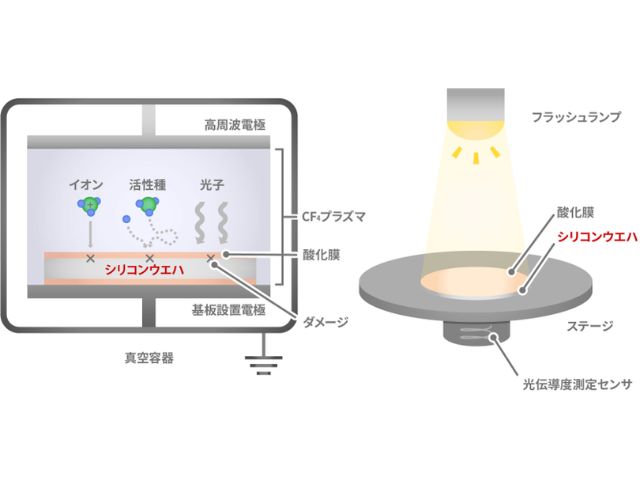

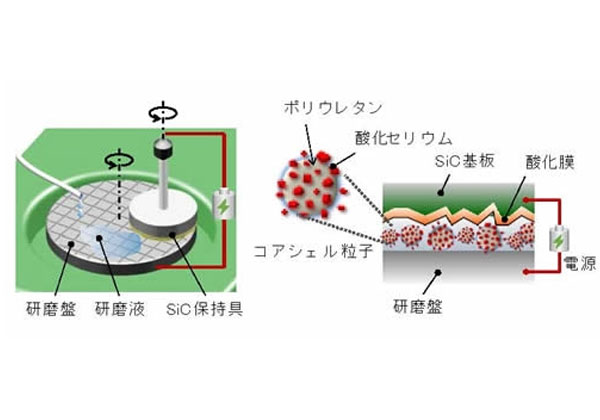

研究グループでは,電気分解反応により,SiCの表面を軟質な酸化物に変化させ,加工を容易にする新たな精密研磨法を開発した。軟質なポリウレタン粒子の表面に酸化セリウム微粒子を付着させた研磨材「コアシェル粒子」を用いることで,従来技術に比べ,短時間でより優れた研磨効果を実現した。

また,精密研磨には「研磨パッド」とよばれる樹脂製の工具が必要だが,摩耗により一定期間で交換が必要となるため,研磨加工のコストを上げる要因となっている。この技術では,コアシェル粒子のコア(核)部分にクッション性のあるポリウレタン粒子を採用することにより,研磨パッドを使用せずとも優れた表面粗さを達成できることを見出した。

この技術による加工時間の低減との相乗効果により,SiCの研磨加工コストを低減できることが見込まれるとしている。将来的には,電気自動車等に搭載される電力制御機器をはじめとする電力を使用する様々な機器のコスト低減につながることが期待されるという。