東レダウコーニングは11月29日,創立50周年を記念したプレスセミナーを開催し,同社の注力プロジェクトとしてLED関連部材を挙げ,「LEDメーカーが抱える課題解決に貢献する次世代LED封止材」と題する講演を行なった。

同社によると,国内の照明ランプ・器具のLED化率は2015年で75%となったが,ワールドワイドで見るとその数字は27.5%に留まるほか,国内外では環境規制による従来照明からLEDへの切り替えも進んでいることから,照明アプリケーションでのLED需要は今後も成長が見込めるとしている。

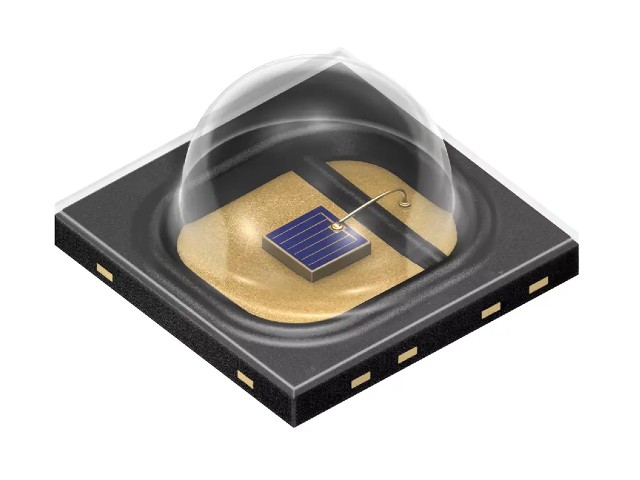

一方,LEDメーカーにおいてはチップの小型化とハイパワー化が同時に進んでいる。これまで0.2W程度だった出力は1W~2Wに,6mm×3mm程度だったチップサイズは3mm×3mm以下になってきている。エネルギー密度が高まっていることから,LEDチップの封止材にはさらに優れた耐熱性・耐光性が求められているという。

これに対し同社では「OE-7662」というフェニル系シリコン封止材を上市している。従来製品と比較して酸素透過性は630→380[cm3/m2/day]と大きく改善しており,これにより硫黄などの腐食ガスから反射材である銀材料の変色を防ぐことができる。さらに蛍光体の凝集を抑制しており,製品の色のばらつきを減らし,良品率を上げることでメーカーのコストを下げることができる。

さらに将来的なソリューションとして,フィルムによる封止材も提案している。従来のLEDのパッケージングは反射材によるハウジング内にチップを配置し,そこに液状のシリコン封止材を注入しているが,最近ではLEDチップに直接直接蛍光体を付けることでチップサイズ=LEDパッケージサイズとする,チップスケールパッケージ(CSP:Chip Scale Package)技術が注目されている。

CSP技術はハウジングを不要とするため,部材やプロセスの簡略化によるコスト削減が見込める。また1.2mm×1.2mm以下の小型化も可能なため実装でも有利となるので,各メーカーで実用化が進められている。このプロセスにおいて蛍光体は,チップに直接塗布またはフィルムで貼り付けされることになるが,同社はこの蛍光体フィルム材料を開発し,LEDメーカーに提案を行なっている。

同社は材料を提供するサプライヤーであるため,LEDの製造プロセスには関与しないが,100㎛の厚さのフィルムとして実装が可能だとする。耐熱性・耐光性にも優れ,高屈折率も実現するという。CSP技術は今後期待される一方で,メーカー側には新たな投資を必要とするため,価格競争の厳しいLED業界にそのコストメリットをどこまで訴求できるかが今後のカギとなる。

また,光学部品としてのシリコーン材料にも注力する。シリコーンには他の有機材料より高い耐熱性・耐光性があるほか,柔軟なことから耐久性が高く,成型後に金型から引き抜くこともできるので,設計の自由度が高い多彩な造形ができる。さらに光透過度が高いので照明器具,最近では自動車のヘッドランプの構造材にも利用されている。

類似する材料にエポキシがあるが,両者は光の透過率はほぼ同等であるものの,寿命においてはシリコーンの方が優れる。ただし,コスト的にはエポキシの方が有利だという。現在同社は,自動車用途においてドイツの自動車メーカーと協力しており,同社のシリコーンは高級車に搭載されるマトリクスヘッドランプの構造材として採用されている。

同社はシリコーン材料におけるマーケットリーダーであり,今後も光学部品への応用を軸にビジネス展開を図りたいとしている。その際,ADASや自動運転など新たな機能を求める自動車への採用が今後を占うカギとなるものと思われ,今後が注目される。