産業技術総合研究所と単層CNT融合新材料研究開発機構(TASC)は,単層カーボンナノチューブ(CNT)と銅の複合材料を用いて,銅の100倍の電流を流すことが可能な微細配線を基板上に作製する技術を開発した。

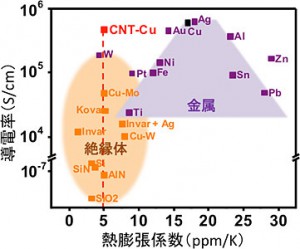

この開発は新エネルギー・産業技術総合開発機構の委託事業「低炭素社会を実現する革新的カーボンナノチューブ複合材料開発プロジェクト」で進めているものだが,今回,①リソグラフィ技術で形状加工したCNT配線に銅メッキを施すことで,CNT銅複合材料の微細配線作製方法を確立,②CNTと銅を複合化することで,Siと同程度の熱膨張係数を持つ配線材料を実現,③高電流容量,低熱膨張係数の単層CNT銅複合材料を電子デバイスやMEMSの配線材料として用途展開する道を開いた―の3つの成果を得ることができたという。

熱膨張係数はSi:3.0,CNT:~0.0,Cu:17.0,CNT-Cu:4.2~6.3

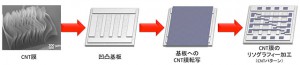

単層CNT銅複合材料配線の作製方法については,Si基板上に垂直配向単層CNTが膜状に成長するように合成する。このCNT膜を剥がし,他の基板上に載せる。この際,イソプロピルアルコールに単層CNT膜を浸漬させ乾燥させることで,基板に水平に配向している単層CNT膜を高密度化し,その基板への密着性を高めることができる。

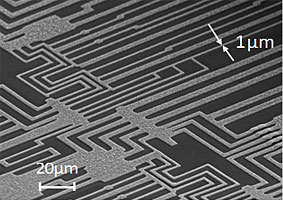

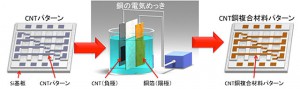

このプロセスにより,単層CNT膜にリソグラフィーが可能になり,平坦な配線形状だけでなく,多段配線形状,架橋配線形状など,任意に加工することが可能になった。加えて,形状加工した単層CNT配線に,銅イオンの有機系溶液と水溶液で,順に電気めっきすることで,配線形状に加工した単層CNT銅複合材料配線を作製することが可能になったという。

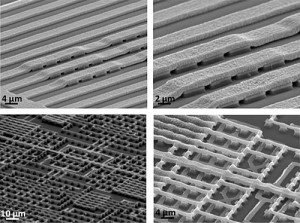

(下側)Siピラー間を架橋した単層CNT銅複合材料配線

今回開発した単層CNT銅複合材料の微細配線加工技術は,平坦な基板だけではなく,パターンが形成された基板上への適用も可能としている。単層CNTの微細加工にリソグラフィ技術を用いることで,高精緻な位置制御が可能であるため,種々の段差をつなぐ配線や任意のピラー間を架橋する複雑な空中配線も形成できる。

さらに今回,単層CNT銅複合材料の新たな特性として,Siと近い熱膨張係数を持つことが明らかにした。通常,銅やアルミニウムのような高導電性材料は,Siとの熱膨張係数差が大きいため,電子デバイスやMEMSの配線には,熱サイクル下で熱膨張の違いによる機械的なひずみが発生し,信頼性を低下させていたが,開発した単層CNT銅複合材料配線では,熱ひずみの影響が抑制されるため,デバイスの信頼性向上が期待されている。

詳細はこちら。