ものづくりの現場において,3Dプリンターの導入機運が高まっているが,用途としては,特に金属造形に対する期待は大きい。金属造形にはレーザや電子ビームを利用し,敷き詰めた金属粉に光を当てて焼結させながら積層させる方式が実用化されている。

ものづくりの現場において,3Dプリンターの導入機運が高まっているが,用途としては,特に金属造形に対する期待は大きい。金属造形にはレーザや電子ビームを利用し,敷き詰めた金属粉に光を当てて焼結させながら積層させる方式が実用化されている。

この方式では焼結される金属粉以外は無駄になる。そこで,造形に必要な量を供給しながら積層するという指向エネルギー堆積法が研究・開発されている。この方式は米国ロス・アラモス研究所やドイツ フラウンフォーファー研究所で研究が進められ,海外メーカによる製品化も報告されている。

国内でもこの方式で造形装置の開発を進めている企業がある。村谷機械製作所で,この装置・加工技術開発は大阪大学と石川県工業試験場との共同で取り組んでおり,日本発の指向エネルギー堆積法の確立を目指している。

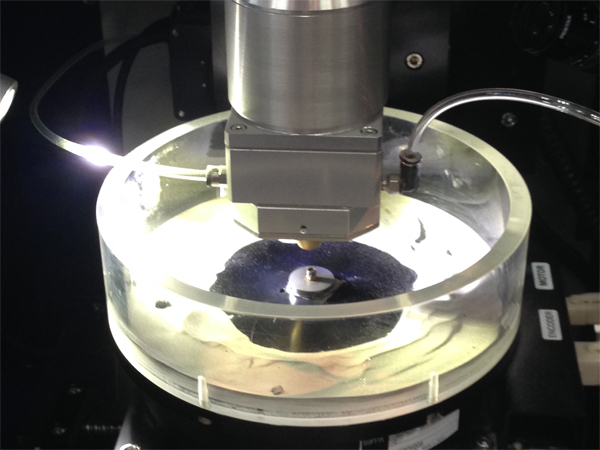

特長としているのは,欧州が進めている指向エネルギー堆積法が金属粉を供給するノズルを2 か所設けているのに対して,同社では1 本としている点だ。溶融させるレーザは75 Wの水冷式LDを3 分岐させたもので,3 方向から照射する(ビーム径は250 μm)。

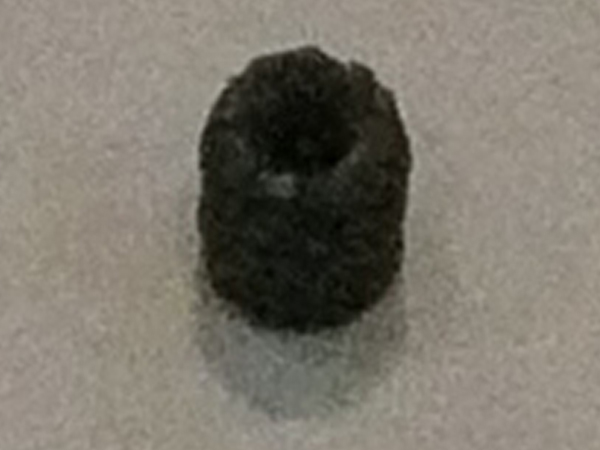

実際に50 W出力で微細な管状の金属造形を作り出すことに成功しており,造形物の1 層あたりのサイズは0.5 mmだが,これを3 層積み上げるまでの造形時間は2秒程度となっている。ビードの幅は最少部で0.3 mm。同社によれば,ビーム径をコントロールすることでさらに微細化が可能になるとしている。

実用化に向けては,「何をつくるか,何がつくれるか」といったアプリケーションの問題がある。可能性としては金型の補修が考えられているが,医療機器といった高付加価値部品の造形も想定する。装置の課題としては,金属粉の供給量の最適化と加工条件の設定などソフトウェアの構築が挙げられている。

一方で,金属粉そのものの開発も必要としており,造形用では粉のサイズが均一で,かつ真球なものが望まれている。粉にばらつきがあってもレーザの出力を上げて対応することは可能というが,そこは同社が目指す差別化のポイント。今後さらなる改良を進め,低価格な装置に仕上げていくとしている。◇