サングラスといった眼鏡レンズの染色は,一般的に温めた染色液に眼鏡レンズを浸すことで色をつけている。この染色法(WET染色)は人の手によって行なわれており,熟練を要する。

しかし,既存の染色法では「色が不安定」,「熟練者による色修正が必要」,「(染色に関わる)エネルギーの増大や

廃液処理」,「高屈折レンズなどの難染色レンズに対応できない」,「自動化が困難」といった課題があるとされている。

これらを解決するアプローチで染色装置を開発しているのが,ニデックだ。CO2 レーザーを利用するレーザー染色装置で,静岡県工業技術研究所・浜松工業技術支援センターと共同でその実用化に向けて開発に取り組んでいる。

具体的には,レンズ表面に均一に染料層を塗布する小型の気相転写装置と,短時間で局所的に加熱するレーザー染色装置を一体化したシステムを構築し,2枚一組のレンズを12分以内に染色することを実現可能にするというもの。

染色工程だが,まず気相転写装置の真空内において,昇華性の高い染料インクの付いた転写紙を赤外ランプでレンズに蒸着させる。赤外ランプの熱によって転写紙の染料インクがガス化され,レンズに付着させるという仕組みだ。

染料が昇華転写されたレンズはレーザー染色装置に搬送され,ここでレーザー光を照射することで色を定着させる。

この染色技術の開発にあたり,試験装置を開発。レーザー照射部は出力30 WのCO2 レーザーと集光レンズで構成されており,走査はXYステージを用いている。また,レンズ表面の温度を測定する放射温度計を備え,実験ではレンズ表面の温度に応じてパワーを制御することで,加工点の温度を一定に保つことを可能にした。

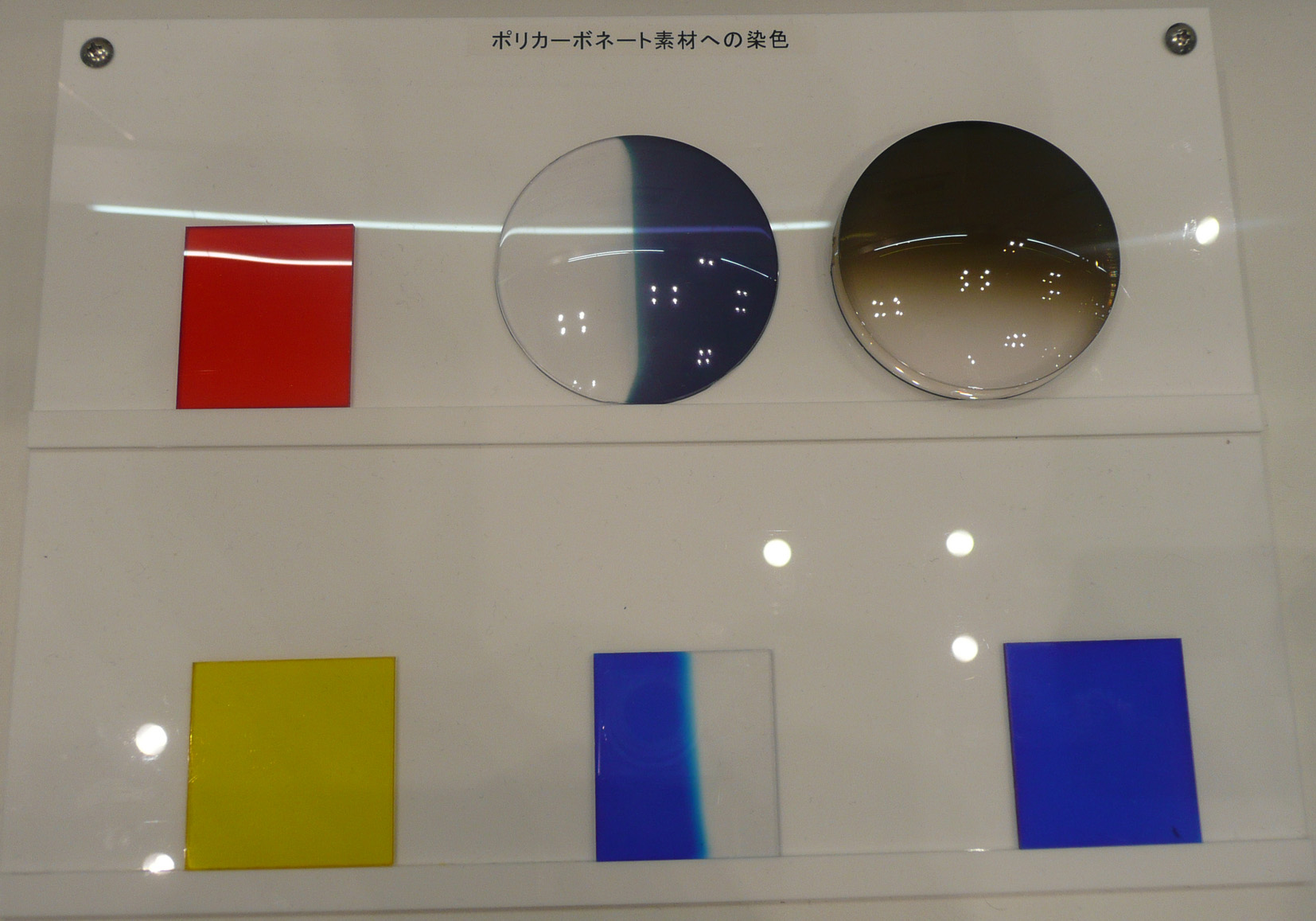

この温度制御により,ポリカーボネートレンズや中屈折率レンズ,高屈折率レンズに対して均一で再現性の高い染色を実現したという。中でも,ポリカーボネートレンズへの染色は,従来困難だったが,これを可能にできるアドバンテージは高い。ポリカーボネートは強度が高く,割れにくいためだ。

また,これまでの染色法では熟練者が色合いを見ながら,目的の色になるまで染色を繰り返すが,今回開発している技術ではコンピューター制御によって誰でも正確に,かつスピーディーに染色を可能にする。

一方で,実用化に向けては課題もあるとし,主に三つが挙げられている。一つは「非常に濃いサングラスに使用される色については,凝集ムラの発生が見られる」,二つ目は「高屈折率のマイナスレンズ(凹レンズ)での熱による変形」,三つ目は「ホコリなどによる色ヌケ対策」で,これらの課題の解決を進め,今年度は試作機の設計と製作に取り組む予定だ。さらに2016年度は開発した試作機の評価を行ない,2017 年度にも製品化したい考え。

国内では少子高齢化が進み,また慢性的な人材不足の影響によって技術伝承が難しい分野も少なからずある。こうした中で,高度な技術を維持し,省力省人化を可能にする装置を求めるニーズもある。レーザー技術がその一つの“解”となる可能性がありそうだ。今後の研究・開発の進展に期待したい。◇

掲載:OPTRONICS(2015)No.10