大阪大学接合科学研究所・教授の塚本雅裕氏らの研究グループは,青色半導体レーザーの高輝度化によって,純銅を積層造形できる3Dプリンターを開発した。

この開発は,新エネルギー・産業技術総合開発機構(NEDO)のプロジェクト「高輝度・高効率次世代レーザー技術開発/次世代レーザー及び加工の共通基盤技術開発/レーザー加工プラットフォームの構築/高輝度青色半導体レーザー及び加工技術の開発」の一環として取り組んでいるもので,今回の成果は島津製作所との共同で,日亜化学工業と村谷機械製作所の協力も受けて実現した。

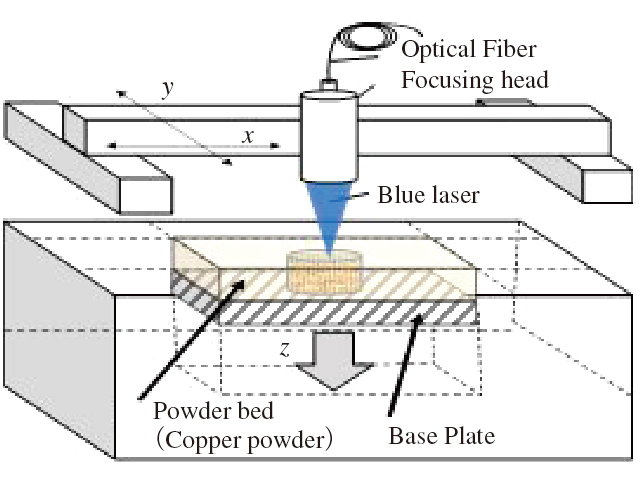

今回開発したのは,出力100 W・波長450 nmの青色半導体レーザーを搭載したSLM(Selective Laser Melting)方式の3Dプリンターで,コア径が100μmの光ファイバーを用い,青色半導体レーザーデバイスからの出力光を空間・偏光結合することによって高輝度化を達成した。これにより,直径100μmのスポットに集光できることから,純銅粉末を溶融するのに必要な100 Wの出力でレーザー光のパワー密度を1.3×106 W/cm2を実現した。

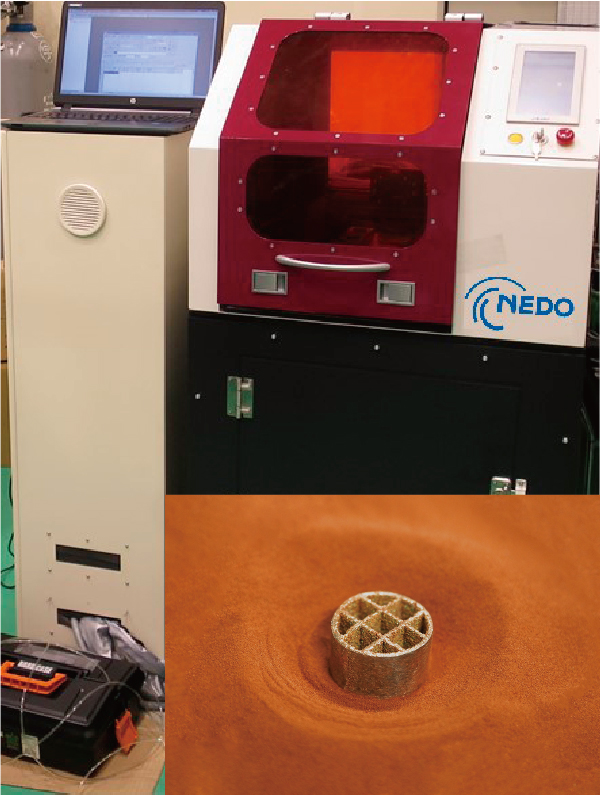

この装置を用いて実際に純銅の積層造形を行ない,直径9 mm・高さ9 mmの造形サンプルを作製した。塚本氏によると,この3Dプリンター造形による一層当たりの厚さは約100μmという。純銅材料以外に適用可能な材料としては,金粉末でも可能としている。

塚本氏ら研究グループでは,造形ヘッドから粉末供給しながらレーザー照射によって造形するという研究開発にも取り組んでいるが,この方式の一つであるLMD(Laser Metal Deposition)方式に比べて,SLM方式では,複雑な形状造形の精度面で優れるとする。これにより,純銅ヒートシンクなどといった複雑な構造の流路を持つ造形応用も期待できると見ている。

また,今回装置の低コスト化をにらみ,ガルバノミラーを使用せず,集光ヘッドを直接稼働させる機構とした。塚本氏によると,造形スピードに関しては現在評価中としている。

今後の開発について,塚本氏は「今年度中にも青色半導体レーザーの出力を200 Wにする」とコメントし,その実現を波長多重結合によって可能としている。

近年,青色半導体レーザーによる加工応用が注目されており,産業化への期待が高まっている。課題はコストとレーザーの高出力化だが,市場は航空・宇宙・自動車など高付加価値分野から立ち上がるものと考えられる。実用展開に向けた今後の開発動向には目が離せない。◇

(月刊OPTRONICS 2018年1月号掲載)