大阪大学の研究グループは,金属3Dプリンティング(3DP)の造形物について,その単結晶弾性率を高精度に解析可能な弾性場の逆解析モデルを構築し,造形物中のミクロンスケール単結晶の弾性率を高精度で決定した(ニュースリリース)。

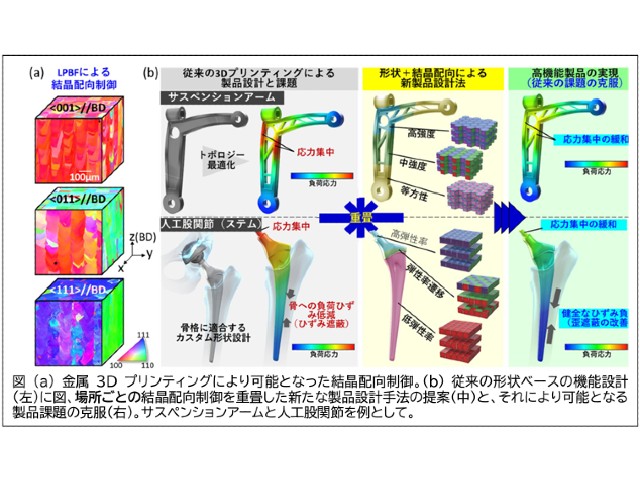

金属3DPは,チタン合金を含め各種生体材料によるインプラント作製にも用いられている。その性能向上には,人体の骨に近い低ヤング率(低弾性率)を持つ材料の開発が必須。

しかし,こうした合金造形物を構成するミクロンスケール結晶と同じ状態の数ミリメートルの大きな単結晶の育成は難しく,3DPで作製されるチタン合金造形物のヤング率制御に不可欠な「造形物を構成するミクロンスケール単結晶の弾性率」の計測は難しかった。

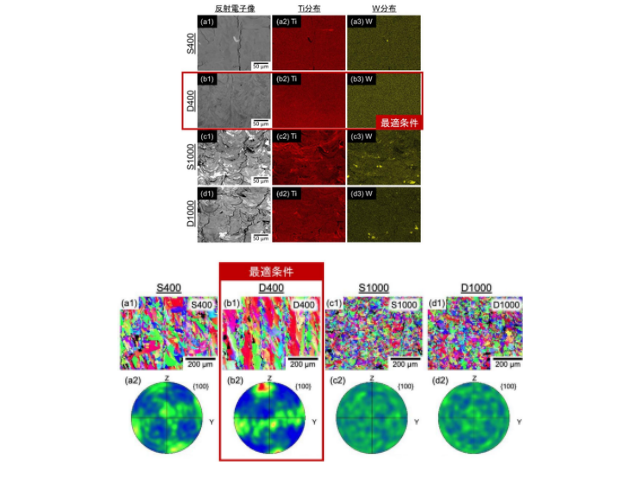

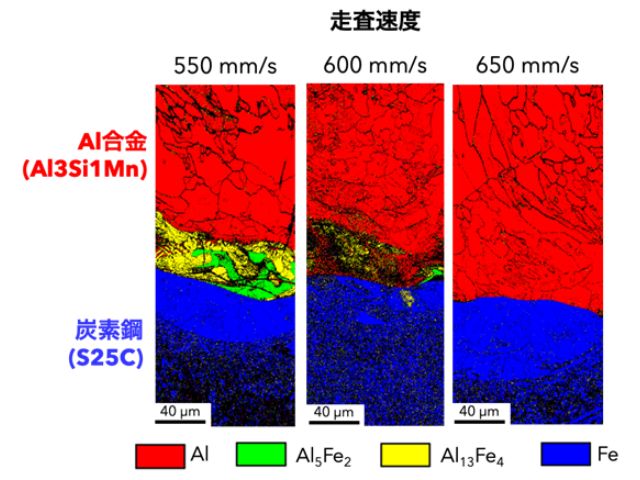

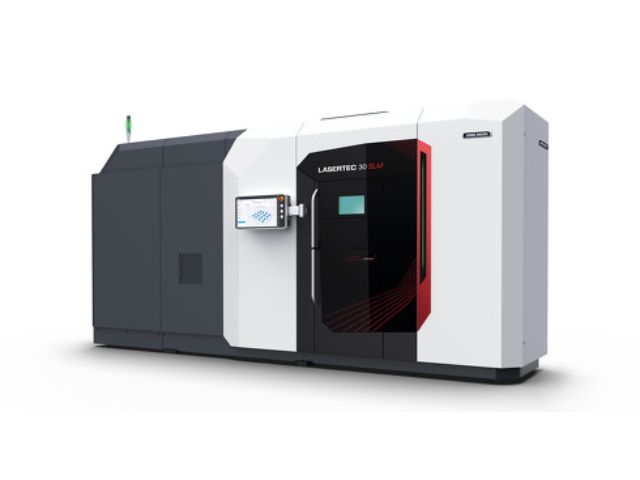

研究グループは今回,金属3DPのレーザー走査に,積層ごとに走査方向を90度回転させる方式と一方向のみの方式(Xスキャン)の2種類を用い,ミクロンスケール結晶で構成された生体用βチタン合金(Ti-15-5-3)造形物を作製した。

さらに,作製した造形物中のミクロンスケール結晶の配向分布および形状を,電子後方散乱回折法を用いて解析し,共鳴超音波スペクトロスコピー法によって数ミリメートルの造形物(~4x4x4mm3)のマクロな弾性率を精密計測した。

加えて,数ミリメートルの造形物のマクロな弾性率を解析することで,造形物中のミクロンスケールの単結晶の弾性率を高精度で解析可能な,機械学習(非線形重回帰分析)に基づいた弾性場の逆解析モデルを構築した。

これを用いて,3DP造形物のマクロな弾性率に対して,ミクロンスケール結晶の配向分布および形状の情報を利用した逆問題解析を実施し,造形物中のミクロンスケール結晶と同じ状態の数ミリメートルの大きな単結晶を必要とせずに,Ti-15-5-3造形物中のミクロンスケール単結晶(~100μm)の弾性率を決定した。

その結果,金属3DPを利用して造形されるチタン合金中の単結晶の弾性率は,光学式浮遊帯域溶融法で作製される理想的な単結晶の弾性率に極めて近い値を示すことが明らかになった。

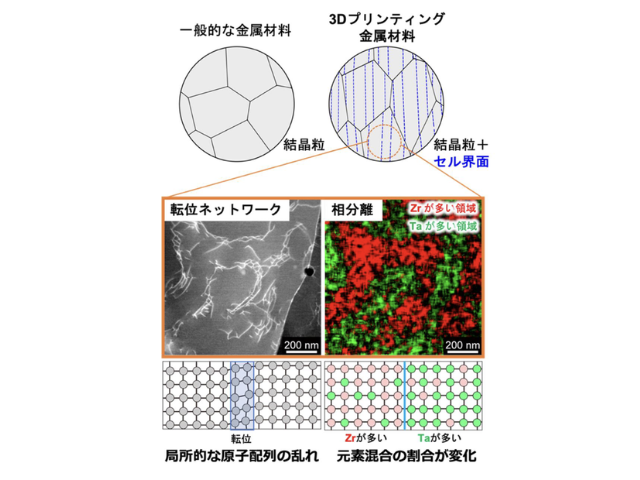

これは,金属3DPで作製される生体用チタン合金は,高温からの急速な冷却(超急冷)により,高ヤング率を示す六方晶構造相の形成が抑制され,低ヤング率を示す体心立方構造のみが形成されること,超急冷の効果により結晶中に元素偏析がほとんど生じていない理想的な低ヤング率・単結晶が形成されることを示す。

研究グループは,この成果を生体用チタン合金開発に適用することで,骨質劣化の抑制に有効な低ヤング率を示す高機能インプラント材の開発が進展するとしている。