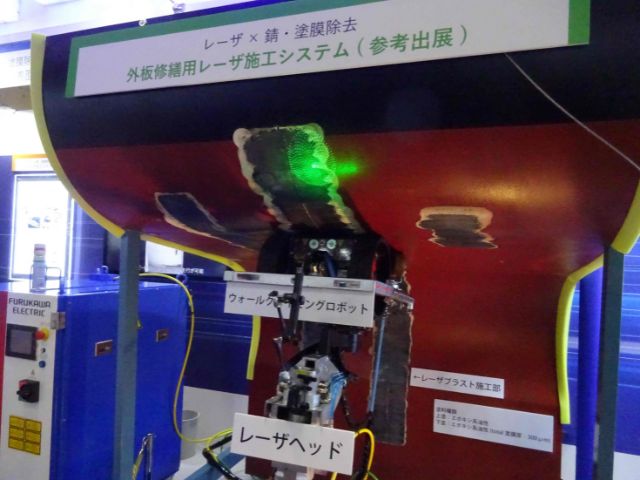

古河電気工業は,産業用レーザーで培った技術を応用し,インフラ構造物向けの表面処理ソリューション事業の新ブランド「インフラレーザ」を立ち上げると発表した(ニュースリリース)。

古河電気工業は,産業用レーザーで培った技術を応用し,インフラ構造物向けの表面処理ソリューション事業の新ブランド「インフラレーザ」を立ち上げると発表した(ニュースリリース)。

従来のインフラ構造物のメンテナンスにおける錆取り・塗膜除去をはじめとする表面処理は,薬品を使用する工法や研削材を対象物表面にぶつけて加工を行うブラスト工法が中心だった。

薬品を使用する工法では環境や人体に影響を及ぼす可能性があり,ブラスト工法では研削材などを大量に排出するため,環境負荷や労働衛生の観点から課題が多い。また,日本国内ではインフラの老朽化と労働人口の減少が同時に進行しており,持続可能なメンテナンスの実現が求められている。

新ブランドは,こうした状況に産業用レーザーで培った技術を応用する表面処理ソリューションで,インフラ構造物の錆・塗膜除去など,メンテナンス作業の効率化を目指すもの。その立ち上げの一環として同社と常石造船は,船舶修繕における錆・塗膜除去のシステム開発に向けた実証実験を開始した(ニュースリリース)。

船舶修繕における錆・塗膜除去の現工法であるサンドブラスト工法は,研削材などの排出による大気・海洋への影響の観点で課題があり,廃棄物の排出が極めて少ないレーザー工法への置き換えによる環境負荷の低減と労働衛生の改善が期待されているという。

そこで両社は今回「インフラレーザ」の船舶修繕への活用に向けた検討を開始した。常石造船の船舶修繕を担う工場にて予備実証実験を行ない,屋外環境での実用に一定の有効性があると判断できたことから,システム化に向けて開発を加速するため,本格的な実証実験を開始することになったという。

実証実験では,古河電工の金属加工(溶接・切断・表面処理等)技術を,船舶の外板塗装の下地処理における錆・塗膜除去の照射条件最適化に活かすことで,対象物への影響を抑え,環境負荷の低減を実現するシステムの開発を目指す。常石造船は造船の現場での活用を想定したフィードバックを行ない,これを積極的に開発に反映することにより,実環境での使用に適した形状・仕様に最適化していく。

両社は2024年の3月までに,船舶の錆・塗膜除去において従来のサンドブラスト工法から置き換えを可能とするシステムの完成を計画す。また,反力ゼロというレーザーの特性を活かした自動化システムの開発を進め,将来的に工程の省人化・自動化を目指すとしている。