早稲田大学の研究グループは,レーザー粉末床溶融式の金属3Dプリンティングにおいて,ラティスの粗密分布とレーザー走査方向を最適に決定することで残留変形を低減させる手法を開発した(ニュースリリース)。

早稲田大学の研究グループは,レーザー粉末床溶融式の金属3Dプリンティングにおいて,ラティスの粗密分布とレーザー走査方向を最適に決定することで残留変形を低減させる手法を開発した(ニュースリリース)。

金属3Dプリンティングには成形品の残留変形という問題点がある。最も普及している金属積層造形法であるレーザー式粉末床溶融法では,溶融凝固した箇所に大きな収縮残留応力が生じそれが反りの原因となる。また,この収縮残留応力はレーザーの走査方向に大きく,その直角方向には小さくなるという局所的な異方性を示す。

このような残留変形の対策としては,造形時に予備加熱をして溶融時と冷却時の温度差を小さくするというハードウェア的アプローチの他に,レーザーの走査方向を工夫することにより残留応力の局所的な異方性を活用するアプローチ,造形対象の形状を工夫することで全体の変形をコントロールするアプローチの三つがある。

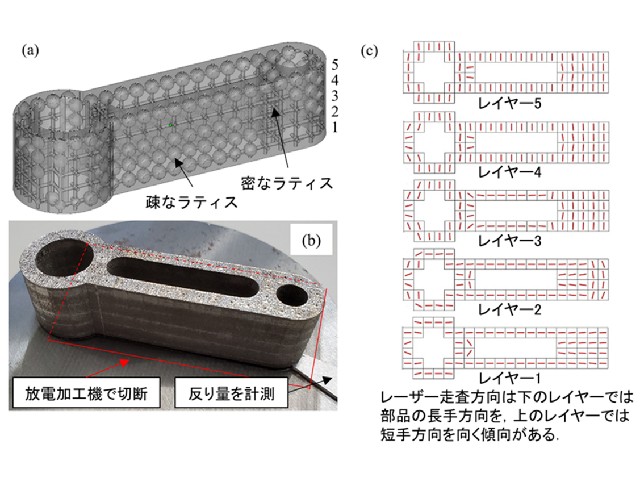

研究グループは今回,造形対象の内部に中空構造であるラティス構造を最適に形成しつつ,最適なレーザーパスで造形することにより,金属3Dプリンタ成形品の残留変形を低減し,初めて,造形品の形状と状態を同時に最適化することを可能とした。

反り変形は造形物上部の残留応力が下部より大きくなることで起こるが,最上部のラティスが低密度になることで応力を低減しつつ,高密度なラティスがアーチ型に配置されることで反り変形に対する剛性が高められる。

また,レーザー走査方向は下層で部品の長手方向を向き,上のレイヤーでは短手方向を向く傾向がある。これはすなわち,部品の長手方向の残留応力が下層では強くなり,上層では弱くなることを意味し,明らかに反り変形を抑制する。

均一なラティスと均一なレーザー走査方向で造形した試験片と比較し,反り量は20.7%低減されたという。先行研究で内部ラティス構造のみを最適化した類似の例題では6.0%の低減だったので,レーザー走査方向最適化により抑制効果が大幅に向上したとしている。

金属3Dプリンティングの残留変形を近似的に求める手法として,固有ひずみ法が提案されている。今回,最適化に用いることを前提に,漸化式で表現した新たなシンプルな固有ひずみ法を開発した。更に,良く知られているトポロジー最適化のアルゴリズムを活用し,残留変形の低減を目的としてラティスの粗密分布とレーザー走査方向を最適に決定する手法も開発した。

金属3Dプリンティング技術の向上により造形品の大型化が可能になった。しかし,成形品が大型化されるほど残留変形は深刻になるため,研究グループは,今回の残留変形低減技術の重要性も高まるとしている。