名古屋大学,旭精機工業,フジミインコーポレーテッド,あいち産業科学技術総合センターは,3Dプリンターを用いて内部構造を有する超硬合金の金型の開発に成功した(ニュースリリース)。

名古屋大学,旭精機工業,フジミインコーポレーテッド,あいち産業科学技術総合センターは,3Dプリンターを用いて内部構造を有する超硬合金の金型の開発に成功した(ニュースリリース)。

リチウムイオン電池用ケースは,一枚の薄い金属板を少しずつ型に押し込みながら成形する「深絞りプレス成形法」によって作られる。その金型は,パンチ(押し型)とダイ(受け型)から構成され,高精度な製品を高速で成形するため,超硬合金が用いられる。

超硬合金は複雑形状の作製が非常に難しい。一方,金型内部には冷却配管やインライン計測用のセンサーを取り付けるための,複雑な内部構造の配置が求められている。

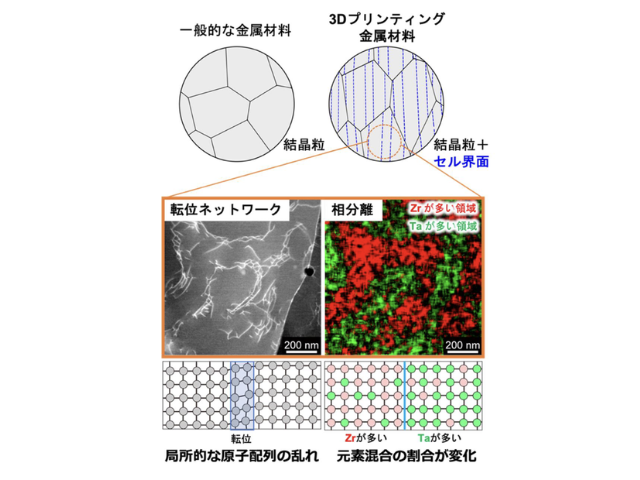

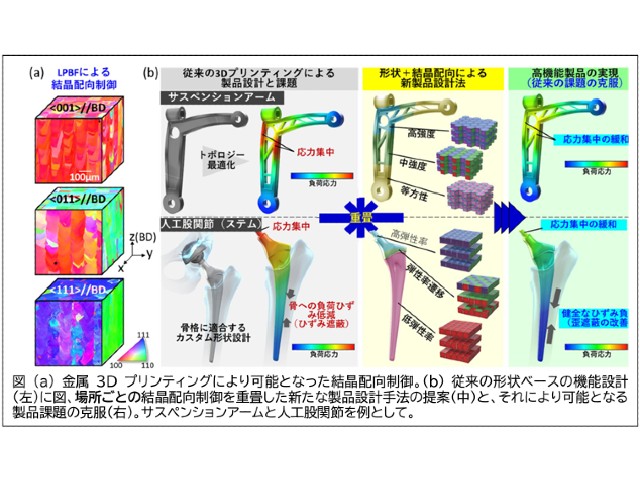

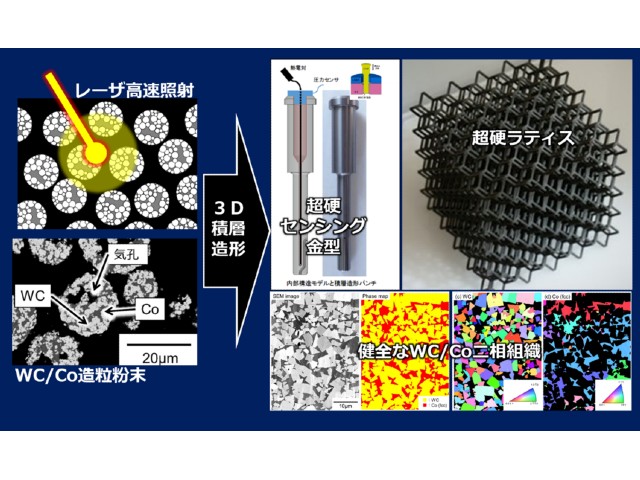

近年,複雑な形状の造形物を容易に作製できる技術として,金属3Dプリンター,なかでもLPBF(レーザー粉末床溶融結合)装置は,金属の粉末をレーザーで溶かし固めながら一層ずつ積み重ねて所望の形状を造形するもので,超硬合金を用いた複雑形状品の作製技術として期待されている。

研究では,金属3Dプリンターに適した超硬粉末材料及びその造形技術を開発し,目的の内部構造を有する新規な超硬合金製金型の開発を行なうとともに,開発した金型を製造ラインのプレス成形機に取り付け,連続成形試験を実施した。

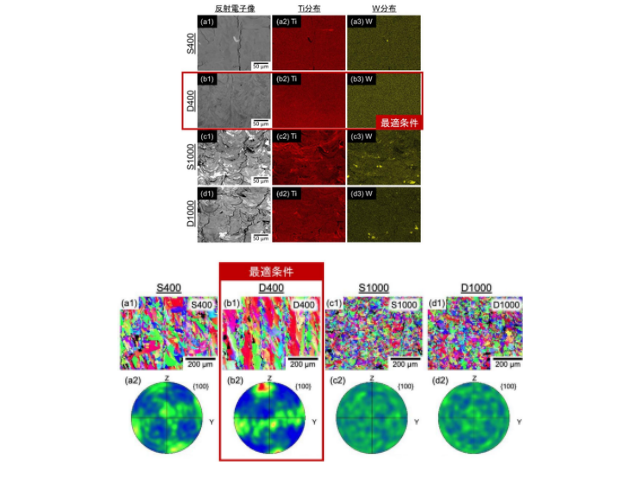

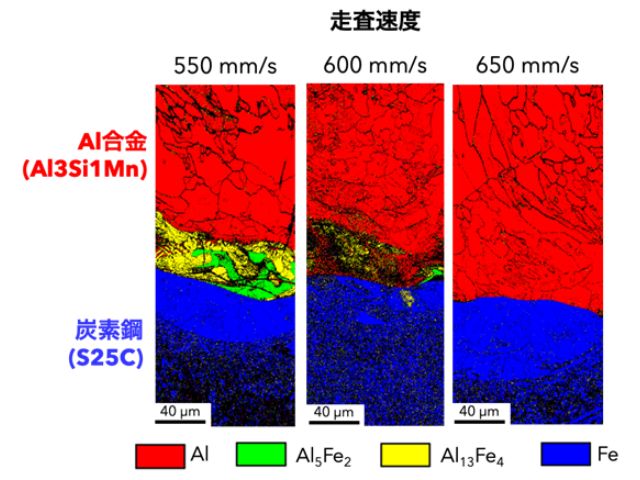

①超硬合金粉末を用いた造形技術開発では,LPBFに必要な金属3Dプリンターに適した特性の粉末を開発。最適な原材料の調合を行なうとともに,レーザー照射をはじめとする造形条件や造形後の熱処理方法について検討し,最適条件を見出した。これらの結果を基に,造形中の亀裂等の発生を防ぎつつ,様々な形状の超硬合金製の造形物が得られるようになり,金型の長寿命化が期待できるという。

②インライン計測が可能な超硬合金金型の開発及び性能実証では,金属3Dプリンターにより造形した金型の表面加工及び,詳細な品質確認等による研究開発を行ない,内部にセンサーや冷却配管を設置できる,複雑な空間構造を内蔵する超硬合金製の深絞りプレス成形金型の作製に成功した。

この金型で連続成形試験を実施し,通常通り使用可能であることを確認し,加工した製品の品質にも問題はなかった。これは,開発した超硬合金製金型が製品製造に適用可能であるという,非常に画期的な成果だとする。

また,超硬合金の金型内部の所望の位置にセンサーを配置することができることで,製造工程のIoT化を進め,稼働状況の把握による製品精度の向上に繋げることも可能となる。研究グループは,この成果は超硬合金が多用されている他の金型や工具においても,幅広い応用が期待されるとしている。