東京大学の研究グループは,パワー半導体の高い放熱性能の実現に向けて,異なる配向のグラファイト材を重ねて接合したヒートスプレッダを開発し,グラファイト本来の異方的な熱伝導を等方的に変換することに成功した(ニュースリリースt)。

東京大学の研究グループは,パワー半導体の高い放熱性能の実現に向けて,異なる配向のグラファイト材を重ねて接合したヒートスプレッダを開発し,グラファイト本来の異方的な熱伝導を等方的に変換することに成功した(ニュースリリースt)。

パワー半導体の出力の上昇や機器の小型化に伴って,大きな発熱密度の放熱がボトルネックとなっており,一般的に使用されている銅の熱伝導(400W/m-K)よりもはるかに高い等方性熱伝導率を持つヒートスプレッダの開発が求められている。

さらに,産業応用ではコストの両立が必須となる。グラファイトは比較的安価で面内の熱伝導率も高いが,面外のc軸方向熱伝導率が低いため,等方的な熱伝導体に変える必要がある。

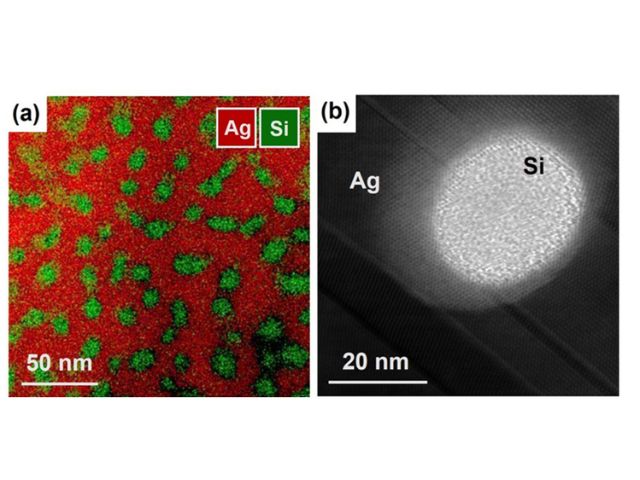

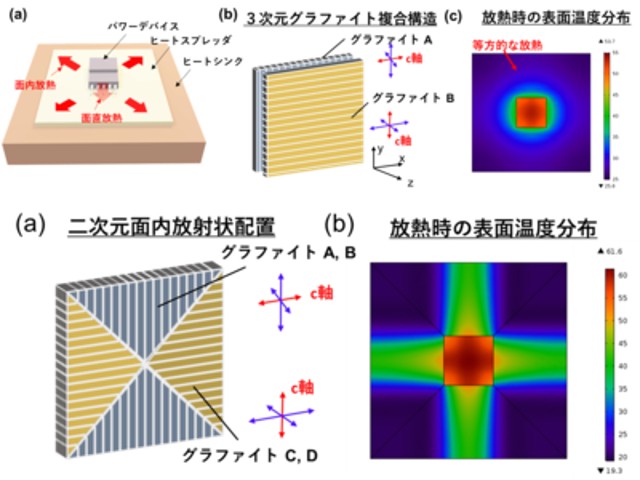

研究グループは,高配向グラファイトを用いて3次元空間での熱流束制御を行ない,局所的な熱源からの等方的な放熱を実現する高性能のヒートスプレッダを開発した。材料の内部構造を工夫して2次元平面内で熱流に指向性や整流性を持たせる研究が以前より行なわれており,研究ではそれらに立脚して,3次元空間内での熱流を制御することでグラファイトの異方性熱伝導を等方性に変える研究を行なった。

ブロック状のグラファイト材を3次元的に組み立てた様々な構造を考案し,有限要素法を用いてそれぞれの放熱性能を解析して比較した。その結果,直感的に優位性を有すると考えられていたグラファイトの2次元面での放射状配置よりも,3次元空間内で軸方向が異なる2つのグラファイト材を重ねた構造の方が1.5倍以上の放熱性能を有することが明らかになった。

これは,従来の2次元の構造設計に対して,3次元の構造設計の方が熱流束の制御性において優位であることを示す。さらに,3次元構造の寸法を理論計算によって最適化した結果,最大で1100W/m-Kの等方的な熱伝導率の材料に相当する放熱性能が得られることが理論上示された。

そこで,実験的にこの構造を作製するために,真空チャンパー内にグラファイト/銅マイクロ粒子/グラファイトのサンドイッチ構造を配置して直流加熱を印加する高温プロセスによって,銅を結合層としてグラファイト層を接合させることに成功した。得られた構造をレーザーフラッシュ法およびデバイス放熱実装試験によって評価した結果,熱伝導率が900W/m-Kの等方性材料と同等の放熱性能を有することを確認した。

今回の成果により,次世代のパワー半導体の高集積化やシステムの費用対効果の向上に貢献することが期待できる。研究グループは,ヒートスプレッダのさらなる性能向上を通じて,より多くの波及効果が期待できるとしている。