大阪大学,産業技術総合研究所,ティー・ディ・シーは,モザイク法で作製した大きさが世界最大クラスの単結晶ダイヤモンド基板を,プラズマを援用することで破損が生じることなく高能率に研磨することに成功した(ニュースリリース)。

大阪大学,産業技術総合研究所,ティー・ディ・シーは,モザイク法で作製した大きさが世界最大クラスの単結晶ダイヤモンド基板を,プラズマを援用することで破損が生じることなく高能率に研磨することに成功した(ニュースリリース)。

これまで物質中で最も硬いダイヤモンドはダイヤモンドの砥粒を用いて研磨されていたが,大きな力がはたらくために研磨後の表面には損傷層が形成されたり基板が割れたりしていた。

損傷層が生じない手法として,化学機械研磨(CMP)法等の化学的な作用を援用する種々の研磨法が開発されてきたが,いずれの手法も研磨速度が遅いため,無損傷な表面を高能率に得ることができる新しい研磨法が求められていた。

研究グループは独自に開発したプラズマ援用研磨(Plasma Assisted Polishing)法を,産総研が作製した20mm角サイズのモザイク単結晶ダイヤモンド基板の研磨に適用し,その研磨性能を評価した。

プラズマ援用研磨は反応性の高いプラズマを研磨の対象となる基板,もしくは研磨工具の表面に照射し,それらの表面を改質もしくは活性化することで研磨能率を高める新しい研磨法。今回は研磨工具である石英ガラス基板を回転させながらその表面にアルゴンベースの酸素プラズマを照射し,同じく回転させたダイヤモンド基板を石英ガラス基板に押し付けることで研磨を行なった。

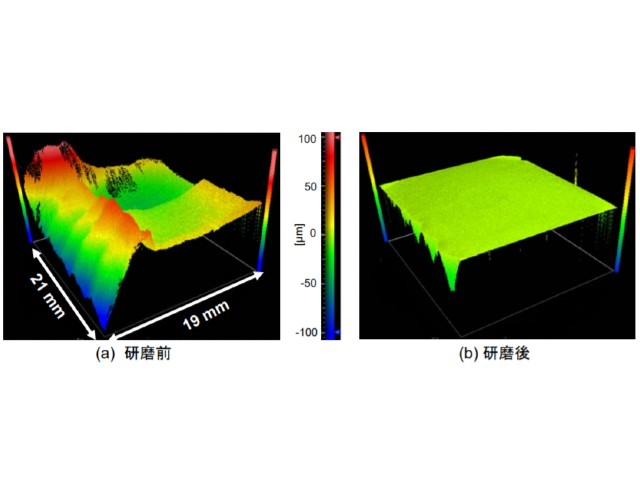

研磨前の基板には高さが100μmを超える山脈状のうねりが存在していたが,プラズマ援用研磨後には平らになり,平面度の値は0.5μm以下を達成した。このとき,1時間当たり約13μmという研磨速度が得られた。

この研磨速度は他の化学的な作用を援用した研磨手法と比較すると10倍から100倍以上大きな値だという。また,原子間力顕微鏡で測定した研磨後の表面粗さも0.3nmオーダであり,パワーデバイスやヒートシンク,あるいは光学窓材として用いる上で十分なレベルの粗さが得られた。

さらに,結晶性を示す半値幅(FWHM)の大きさは研磨部と未研磨部とで変わらず,また,ダイヤモンド構造がグラファイト構造に変化した場合に現れるスペクトルも見られず,プラズマ援用研磨法はモザイク法で作製された大型の単結晶ダイヤモンド基板を高能率かつ損傷を与えずに研磨できる可能性を示した。

この成果は,ダイヤモンドを用いた高性能なパワーデバイスやヒートシンクを広く普及させる原動力となり,省電力化による持続可能な低炭素社会の実現が期待できるとしている。