富山大学と物質・材料研究機構(NIMS)は,レーザー加工と3Dプリンターを用いて,高温・高圧の過酷な条件下でも使用可能な「自己触媒機能付き金属触媒反応器」の作製に世界で初めて成功した(ニュースリリース)。

富山大学と物質・材料研究機構(NIMS)は,レーザー加工と3Dプリンターを用いて,高温・高圧の過酷な条件下でも使用可能な「自己触媒機能付き金属触媒反応器」の作製に世界で初めて成功した(ニュースリリース)。

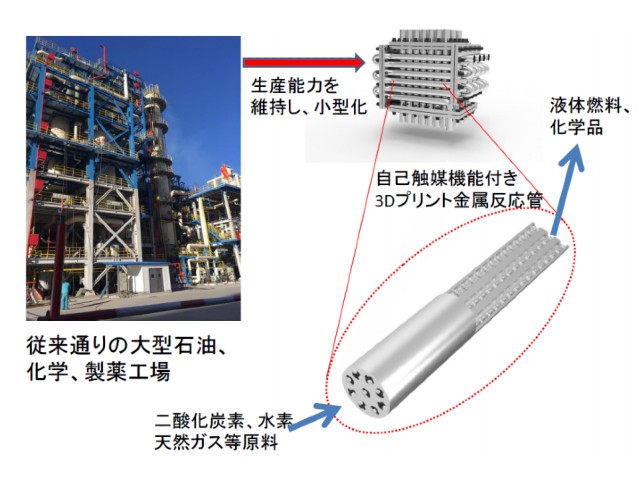

多くの化学工業プラントには多量の担持触媒を充填した高温・高圧型の大型反応器が用いられているが,触媒・設備の低コスト化,小型化,省エネルギー化に向けて,反応プロセスや設備の革新が求められている。

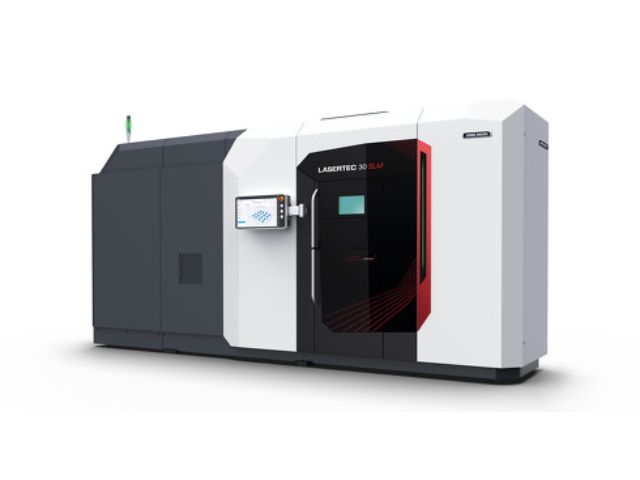

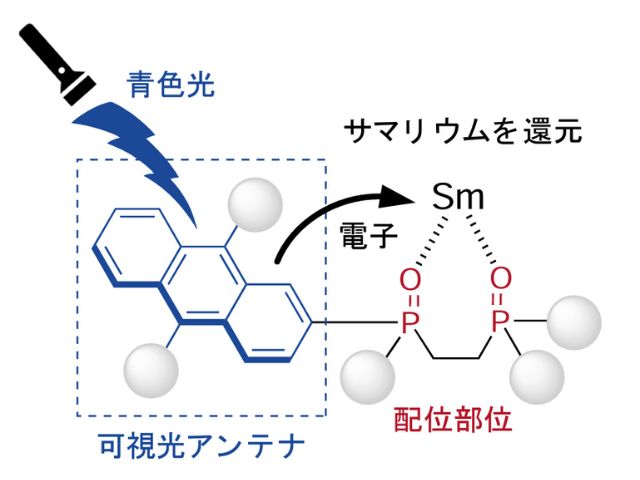

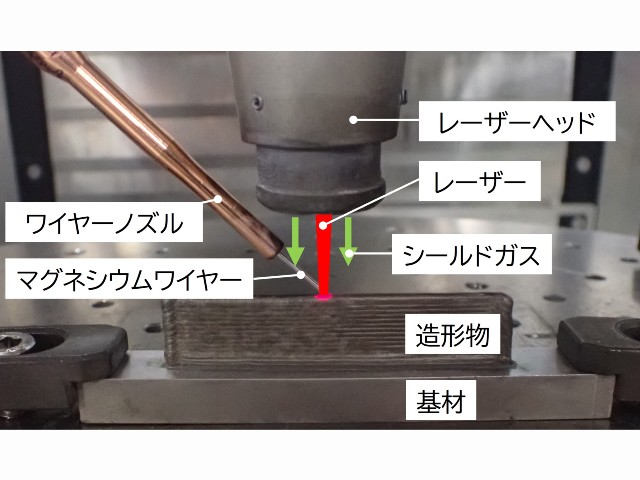

研究グループは,化学プラントの心臓部にあたる触媒には金属成分が多いことに着目。微細な空間構造を有する反応管を金属3Dプリント技術で作製し,その表面に触媒機能を付与できれば,自己触媒機能付き金属触媒反応管が作製できると考えた。

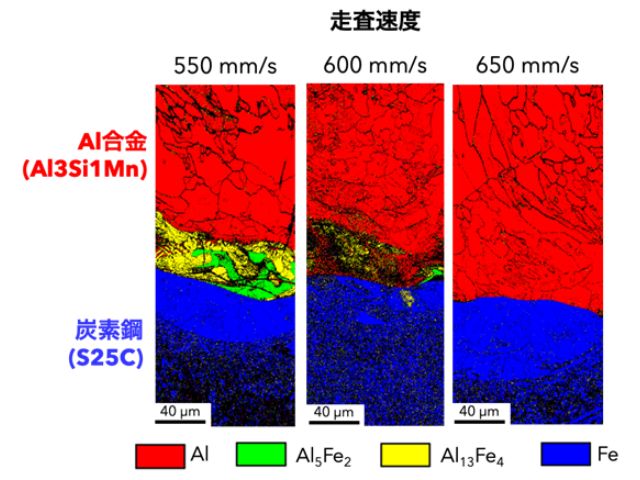

レーザー溶融噴射とコンピュータープログラム制御を併用し,各種ステンレス,金属,合金を原料にして,スパイナル構造,モノリス構造(多数の細管並列)など多彩な空間構造を持った3D金属反応管を作製した。次いで,これらに化学処理や酸化・還元処理を施すことによって,内部の微細金属表面に触媒活性点を作り出すことに成功した。

この金属反応管は,内表面がそのまま触媒として使用できるため,従来方式であるかさ高い担持触媒の充填は不要であり,反応器自体が劇的に小型化された。また,熱伝導率の高い金属を介して熱が直接やりとりできるため,多孔質粒子を用いた担持触媒の場合とは異なり,熱媒体による加熱もしくは除熱を効率よく行なえ,触媒反応の熱制御も極めて容易となる。

得られた自己触媒機能付き金属触媒反応器を直接高圧配管につなぎ,高温・高圧ガスや液体の原料を流せば運転が開始されるため,現場での操作は非常に簡便となる。また,生産規模に合わせて,使用する反応管の本数と長さをその場で設定することもできる。

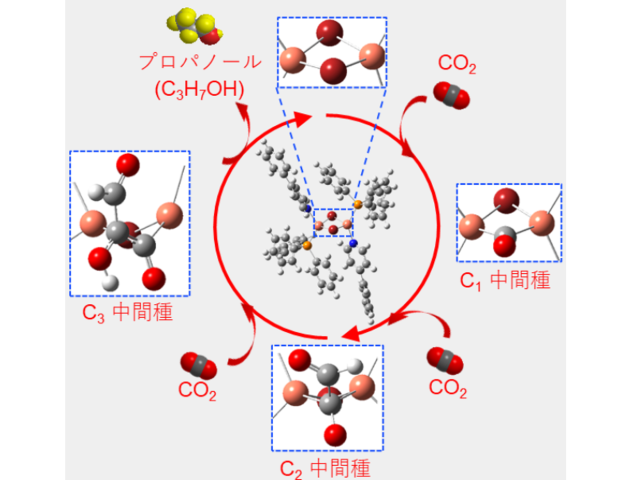

実際の応用例として,鉄製3D触媒反応管を用いた二酸化炭素と水素からガソリン・軽油の高速連続合成,ニッケル製3D触媒反応管を用いた二酸化炭素と天然ガスからの合成ガスの迅速連続生産,さらには,コバルト製あるいは鉄製3D 触媒反応管を使った合成ガスからのガソリン・軽油の高速製造などの高温・高圧触媒反応において,従来技術に匹敵する反応性が実証されたという。

この技術を海底メタンハイドレートを使って洋上生産する合成液体燃料プラントに応用すれば,海底天然ガス,メタンハイドレートを洋上で各種エネルギー製品,化学製品まで生産できる。さらに,二酸化炭素あるいはバイオマスから液体燃料,化学品への合成反応の小型化と低コスト化も実現でるとしている。