関西大学,理化学研究所,高島産業の研究グループは,戦略的イノベーション創造プログラム(SIP)のプロジェクト「統合型材料開発システムによるマテリアル革命」において,工業材料内部の硬さ分布を3次元解析する新システムの開発に成功した(ニュースリリース)。

関西大学,理化学研究所,高島産業の研究グループは,戦略的イノベーション創造プログラム(SIP)のプロジェクト「統合型材料開発システムによるマテリアル革命」において,工業材料内部の硬さ分布を3次元解析する新システムの開発に成功した(ニュースリリース)。

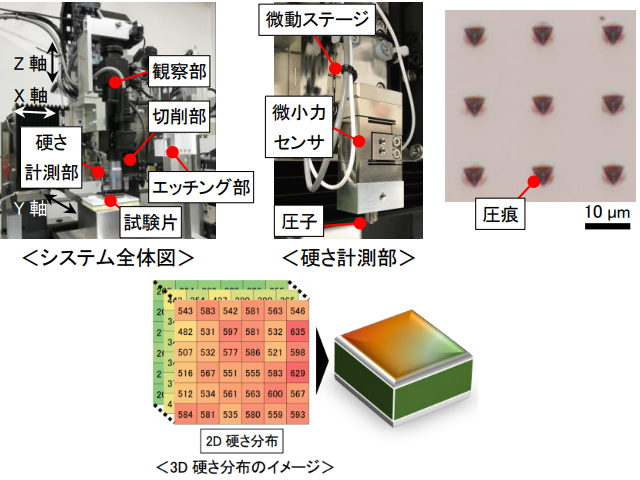

研究グループが開発した「硬さ計測型3次元内部構造顕微鏡システム」は,試料切断と光学顕微鏡観察を繰り返す従来の逐次断面切削観察システムに「微小硬さ計測部を搭載」したことによって,素材内部の微小硬さ分布を3次元的に可視化することができるという特長を有している。

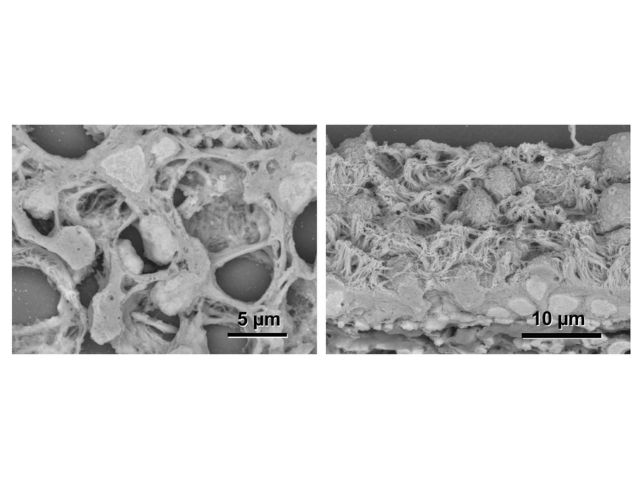

工業部品の強度や疲労破壊特性は,素材内部にある析出物や混合組織の組成,形状,分布などによって決まる。これらを観察する方法としては,試験片を切断し,切断面を鏡のように仕上げてエッチングし,光学顕微鏡観察する断面観察法が活用されている。

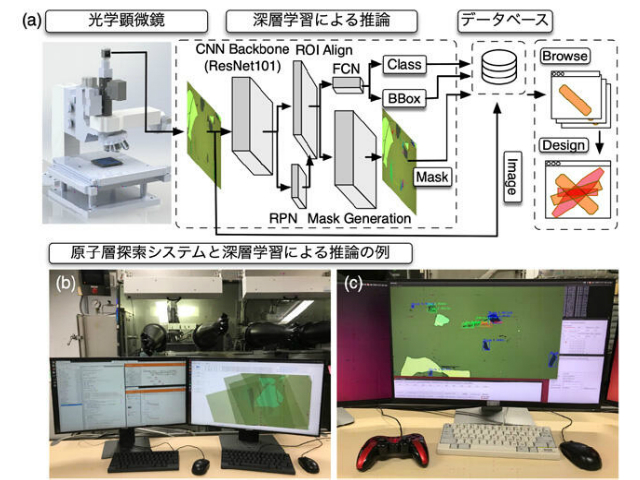

この試験片の切断と顕微鏡観察を繰り返す逐次断面切削観察法(シリアルセクショニング法)は,表面を少しずつ削り落としながら観察を進めていくので,取得した複数の断面画像をコンピュータで処理すると,内部構造を3次元的に観察することが可能となる。

しかし,顕微鏡観察では表面の輝度,発色の違いだけの情報に限られるため,素材内部の様子は分かっても,それぞれの構造物がどのような硬さや強度を持っているかを同定することはできなかった。

これまでに研究グループは,鏡面加工と撮像が高精度(1µm以下)に制御された,3次元の画像処理までを完全に自動化した観察システムを開発してきた。

今回,これらの特長を持つ観察システムに,分解能1nm,感度0.1mN(≒10mgf)という高分解能なステージおよび微小力センサーからなる硬さ計測部を搭載し,新たに安定的な制御方式を確立した。

その結果,鏡面加工・観察・硬さ計測を多断面にわたって実施することが可能となり,「シリアルセクショニング法による硬さ計測型3次元内部構造顕微鏡システム」を開発することに成功した。

これにより,構造物の硬さや強度の分布を“見える化”することで,鉄鋼産業における素材および工業部品の安全性のさらなる向上などが期待されるとしている。