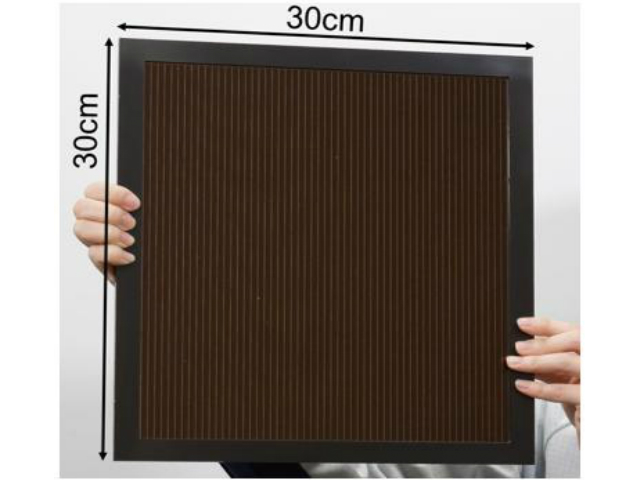

パナソニックは,ガラスを基板とする軽量化技術や,インクジェットを用いた大面積塗布法を開発し,これらの技術を用いて作製したペロブスカイト太陽電池モジュール(開口面積802cm2:縦30cm×横30cm×厚さ2mm)で世界最高のエネルギー変換効率16.09%を達成した(ニュースリリース)。

パナソニックは,ガラスを基板とする軽量化技術や,インクジェットを用いた大面積塗布法を開発し,これらの技術を用いて作製したペロブスカイト太陽電池モジュール(開口面積802cm2:縦30cm×横30cm×厚さ2mm)で世界最高のエネルギー変換効率16.09%を達成した(ニュースリリース)。

ペロブスカイト太陽電池は構造上,発電層を含む厚みが結晶シリコン太陽電池の1/100程度と非常に薄いため,結晶シリコン太陽電池より軽量化できる。これにより,ネット・ゼロ・エネルギービル(ZEB)への普及につながる建物壁面への設置や透明電極を用いて窓への適用など,多様な設置形態が可能になる。

さらに,太陽電池モジュールの基板へ直接,層材料を塗布することができるため,従来の作製技術に比べて,より安価に形成できることから,次世代太陽電池として注目されている。一方,小面積セルのエネルギー変換効率は25.2%と結晶シリコンに匹敵する高効率が達成されているものの,従来技術では大面積を均一に製膜することが困難であったため,変換効率が大きく低下する傾向があった。

同社は今回,大面積に精細で均一な層材料の塗布が可能なインクジェット法に着目し,ガラス基板上へのペロブスカイト膜を含む各層塗布への応用展開を図り,大面積モジュールでの高変換効率化を実現した。

具体的には,ペロブスカイト結晶を構成する原子団のうち,モジュール作製の加熱工程において熱安定性に課題のある(加熱により結晶から脱離することにより,結晶構造の一部が崩壊する)メチルアミンの一部を,分子あるいは原子が適度に大きく,加熱脱離抑制効果のあるホルムアミジニウム,セシウム,ルビジウムに置き換えすることで,結晶の安定化を図り,高変換効率化に寄与することを見出した。

また,インクジェット塗布法を用いた薄膜作製工程では,塗布パターンを自由に変更できる反面,材料をドット状に塗布・製膜後,塗布面内で均一に結晶化させる必要がある。それら要求用件を満たすため,塗布液濃度を一定範囲で調製した上,塗布工程における塗布量・速度を精密に制御することにより,大面積モジュールの高変換効率化を実現した。

これらの技術を各塗布プロセスで最適化することで,ペロブスカイト膜の結晶成長促進,モジュール面内膜厚と結晶膜質均質化の向上に成功した。その結果,30cm角サイズで変換効率16.09%を達成し,実用化に一歩近づいたとしている。