OKIは,映像とカメラにより生産現場での作業ミスのゼロ化を支援する「プロジェクションアッセンブリーシステム」を自動車生産現場の作業支援に応用した「Projection Complement System(PCS)」の実現に向けた実証実験を,SUBARU群馬製作所の大泉工場で開始した(ニュースリリース)。

OKIは,映像とカメラにより生産現場での作業ミスのゼロ化を支援する「プロジェクションアッセンブリーシステム」を自動車生産現場の作業支援に応用した「Projection Complement System(PCS)」の実現に向けた実証実験を,SUBARU群馬製作所の大泉工場で開始した(ニュースリリース)。

SUBARUの大泉工場は,自動車用エンジン,トランスミッションの製造を行なっている。これらの製品は,自動車を構成するパーツのなかでも特に高い品質と耐久性が求められており,加工・組立工程の後,外観検査,運転検査などの工程を経て完成車工場へ出荷される。

これらの工程においては,重要箇所や重要パーツの指差し確認が欠かせないが,SUBARUでは,高い品質や精度を保ちながら作業員の負荷を軽減する仕組みづくりが急務となっていた。

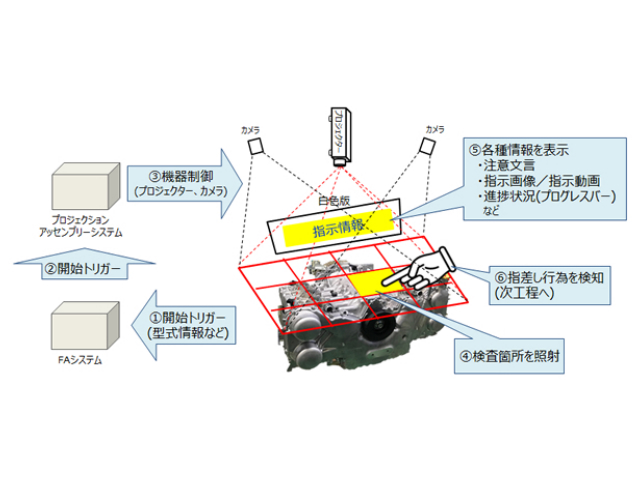

今回の実証実験にあたっては,製造現場における組立作業ナビゲーションとして実績のある「プロジェクションアッセンブリーシステム」をSUBARUのFAシステムと連携させ,指差し確認など,人が介在する作業を支援するシステムとして活用することを目指しているという。

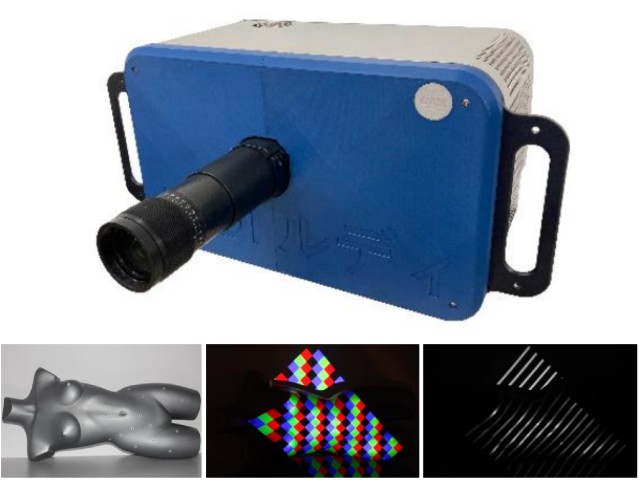

「プロジェクションアッセンブリーシステム」は,OKIのIoT活用工場ソリューション「Manufacturing DX(マニュファクチャリング・デジタルトランスフォーメーション)」による現場変革ソリューションのひとつで,製造現場においてプロジェクターによる的確な作業指示を行なうとともに,画像センシングにより作業実績をデジタル化するなど,現場の作業を支援するシステムとして,多くの実績を保有する。

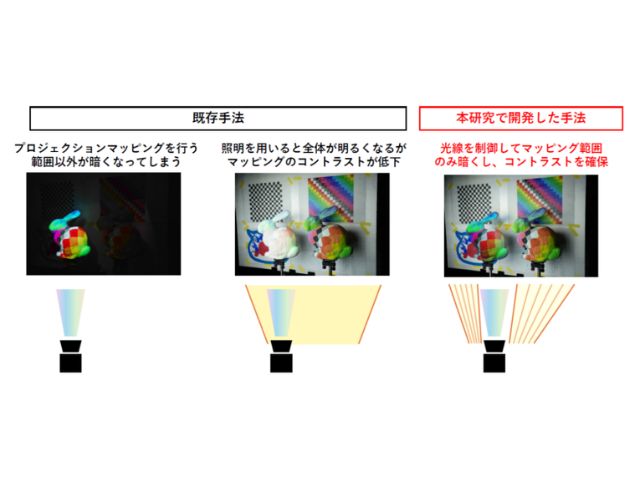

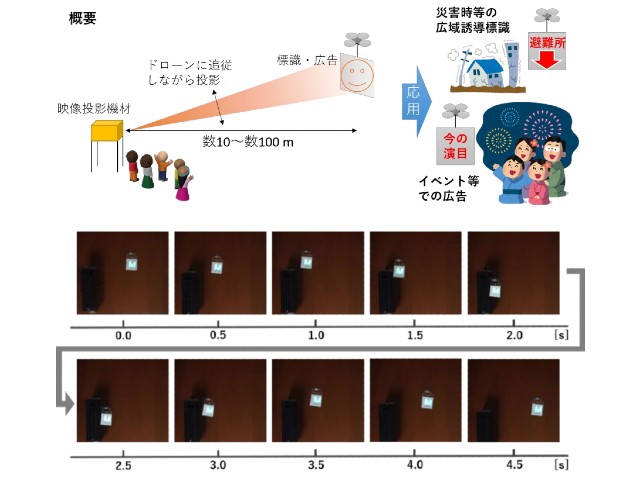

「プロジェクションアッセンブリーシステム」をFAシステムと連携させたPCSにより,たとえば,指差し確認箇所や作業手順をプロジェクションマッピングにより作業対象のワークそのものに直接投影することが可能になる。

これにより作業員は,車種や型式により多数のバリエーションが存在する工程においても,一問一答形式で抜け漏れなく,かつストレスなく確実に,手順を消化できると期待されるという。

また,PCSで取得した作業実績データは,作業員が作業を実施した証跡となるだけでなく,可視化により「作業時間のばらつき具合」や「作業手順における問題個所」の特定への活用など,高い品質の維持と作業員の負荷軽減への効果が期待されるという。

同社はSUBARUの大泉工場において,PCS活用の実現性評価・検証を共同で進めていくという。またSUBARUは,この実証実験による評価・検証結果を踏まえ,製品の組立工程や確認工程を中心に,人が介在して作業を行なう生産現場での作業支援・作業補完による業務効率化を視野に,さらなる検討を進めていくとしている。