新エネルギー・産業技術総合開発機構(NEDO)と産業技術総合研究所,大阪大学,中部大学は,製造現場におけるロボットの自律的な部品供給・組立作業を実現する人工知能(AI)技術を開発した(ニュースリリース)。

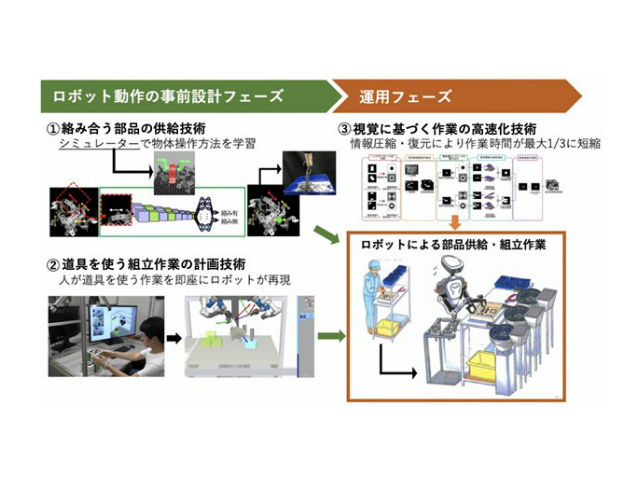

近年の消費者ニーズの多様化に伴う生産工程の複雑化により,ロボットも複雑な作業に対応することが求められている。部品供給や製品組み立て作業のロボット化では,ロボット動作の事前設計膨大な時間や手間を要するため,その効率化が必要となる。また,ロボット導入後もロボットの視覚情報に基づく作業計画の策定に要する時間の短縮も課題だった。

今回,作業の難しさに応じて,人が事前に注目した情報を,人が設計した手順に従って理解・認識する従来型の特徴量に基づいた手法と,シミュレーションによる深層学習の手法を使い分けて,実機を使わない物体操作の学習を実現した。

これにより,シミュレーター上でバラ積み状態の物体が絡むか,絡まないかを再現し,シミュレーター上で学習させて,絡む可能性のある部品を避けてロボットが部品を取り出すことが可能となった。

人がロボットから目を離さずに1~2日かけて学習させる困難な教示作業を,1部品につき5時間程度のシミュレーションを動作させるだけ(その間人手は不要)で学習させることができ,部品供給のための事前行動計画の作業時間や人の手間を削減できる。

さらに,人がカメラの前で組み立て作業を実演し,ロボットがその場ですぐに見まね(模倣)する手法を開発した。これにより,組み立て作業の事前行動計画に要する作業時間やプログラム作業の削減が可能という。

加えて,視覚機能を持つロボットハンドからの画像データの行列分解に基づく効率的な圧縮・復元処理を開発し,把持位置検出のための計算時間の削減も実現した。市販の一般的な把持位置検出処理に適用することで,同手法に要する計算時間を最大1/3まで短縮できた。これにより,ロボット作業の高速化が期待できるとする。

なお,研究グループは,これら3つの技術を含む産業用ロボットの導入を容易にするためのソフトウエア・データベースを,特設ウェブサイト(NEDO次世代人工知能・ロボット中核技術開発プロジェクト)上で一般公開している。

研究グループは今後,今回の技術の性能向上や連動性を高めるための研究開発を続けるとともに,実用化に向けた企業との共同研究も推進していくとしている。