産業技術総合研究所(産総研)と 東京大学は,環動高分子のポリロタキサンと,水中プラズマ技術で表面改質した窒化ホウ素のフィラーからなる高熱伝導率エラストマー複合材料(コンポジット)を開発した(ニュースリリース)。

産業技術総合研究所(産総研)と 東京大学は,環動高分子のポリロタキサンと,水中プラズマ技術で表面改質した窒化ホウ素のフィラーからなる高熱伝導率エラストマー複合材料(コンポジット)を開発した(ニュースリリース)。

最近,フレキシブルデバイスが注目を集めている。フレキシブルデバイスの基板には,柔軟で放熱性が高い材料が必要とされており,多機能化や高速化に伴い,より放熱性の高いフレキシブル基板が求められている。

フレキシブル基板のベースフィルムには,ポリイミド系高分子と高熱伝導性フィラー(グラスファイバー,グラファイトなど)のコンポジットが用いられるが,柔軟性が低く,体への装着性に課題があった。

一般に,柔軟な高分子に,熱伝導性の高い無機フィラーを複合化したコンポジットの場合,基板の放熱性を高めるために無機フィラー濃度を増すと,柔軟性などの機械的特性が失われ,脆くなる。このため,高いフィラー濃度のエラストマーコンポジットの新たな製造技術が求められている。

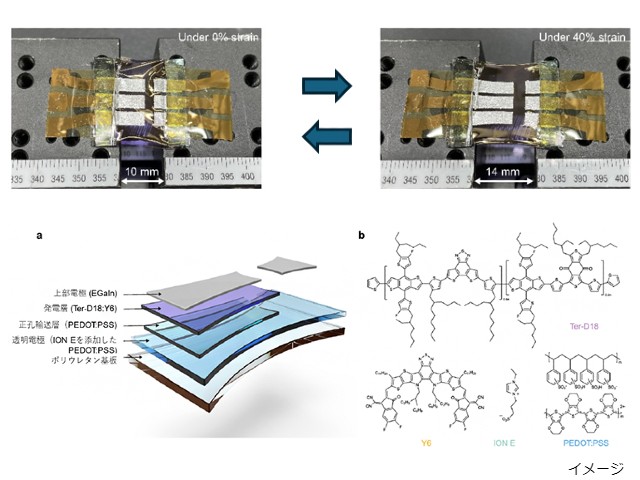

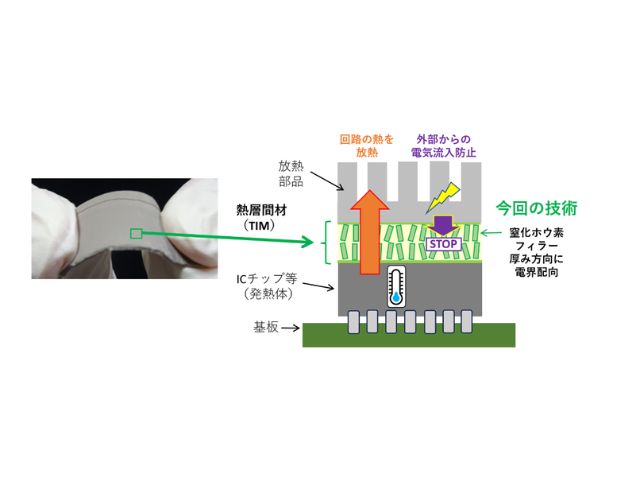

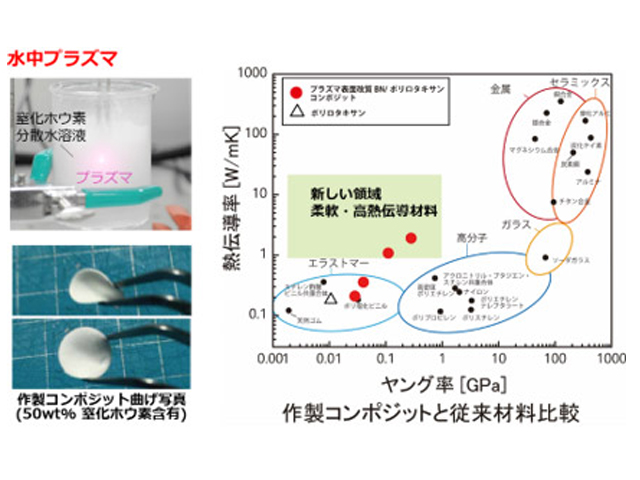

今回開発したエラストマーコンポジットは,無機フィラーとしての窒化ホウ素(六方晶)粒子とポリロタキサンからなる。まず,窒化ホウ素粒子を塩化ナトリウム水溶液中に分散させたのち,パルス電圧をかけて水中プラズマを発生させ,表面改質を行なった。

その後,表面改質した窒化ホウ素粒子をろ過・分離・乾燥させ,トルエン溶媒中でポリロタキサン,触媒,架橋剤とともにミキサーで混錬,架橋し,エラストマーコンポジットを作製した。窒化ホウ素濃度50 wt%のエラストマーコンポジットは均質で,内部では無機フィラーが一様に分散しており,繰り返し変形を加えても柔軟性や形状は維持された。

窒化ホウ素粒子を用いたエラストマーコンポジットでは,引張り強度(応力伸長比曲線における最大応力)がフィラーを使わないエラストマーより大きくなった。また,表面改質した窒化ホウ素粒子を使ったエラストマーコンポジットは,表面改質しない場合よりも破断長さが大きくなった。

さらに,窒化ホウ素粒子をプラズマ表面改質することで,ヤング率を維持したままで引張り強度と破断伸びが向上した。結果として,表面改質することにより靭性(タフ度)が最大で5倍程度向上し,壊れにくい材料となった。

開発した材料は,ヤング率の増加とともに熱伝導率も高くなる傾向があり,低ヤング率で高熱伝導率という領域は新しい特性領域となる。今回開発したエラストマーコンポジットは,既存材料とは異なる新しい特性領域の熱伝導材料であり,フレキシブルエレクトロニクスに代表されるしなやかさと放熱性が求められるさまざまな場面での利用が期待できる。

研究グループは今後,無機フィラーのナノ粒子化や水中プラズマ処理プロセスの最適化などによりさらなる高熱伝導化を図る。また,レーザー分光法や軟X線発光吸収分光法を用いた反応場のオペランド計測によって,今回開発したエラストマーコンポジットの特異な機械的特性の発現メカニズムの解明を進める。さらに企業などとの連携を進めて,実用化を図るとしている。