AM(Additive Manufacturing)技術,いわゆる3Dプリンティング技術が新たな用途やビジネスを生み出す可能性があるとして期待が高まっている。内閣府が推進しているSIP(戦略的イノベーション創出プログラム)にはAM技術を応用する複数のプロジェクトが盛り込まれており,研究・開発が進められている。高付加価値な製品の創出が共通するキーワードとなっており,明確な出口を設けることによってグローバル市場での競争力強化を目指すというものだ。これを達成できる製造技術として,AM技術が着目されているのも一脈相通じるところがある。

1月21日,22日の2日間,第6回AMシンポジウムが東京大学生産技術研究所(東京都目黒区)で開催された。このシンポジウムの中で,SIPの「革新的設計生産技術」(総額:約25億円)の一環として取り組まれているプロジェクト「Additive Manufacturingを核とした新しいものづくり創出の研究開発」(総額:8,500万円/年)の成果が発表された。このプロジェクトはMIAMI(MANUFACTURING INITIATIVE THROUGH AM INNOVATION)と称し,3年目に突入する。

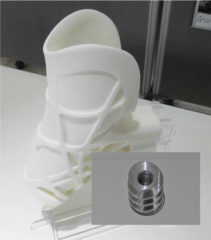

開発は「製品力の向上」,「設計力の向上」,「製造力の向上」の3つのアプローチで進めている。このうち,製品力の向上では,機能的でデザイン性に優れた陸上競技用義足の開発に取り組んでおり,レーザーによる粉末焼結床溶融結合(レーザー焼結)を用い,実際に装着が可能で実走行に対応する陸上競技用義足ソケットを試作している。開発を進めるにあたって問題となったのは安全性だ。ソケットと板バネを締結する強度に弱点があったためだ。これを解決するため,締結部の応力集中を分散させる専用アダプタを開発した。

従来こうした義足を始め,義手の製作は義肢装具士によってほぼ手作業で行なわれている。この代替手法としてAM技術を利用するというものだが,義肢装具士のノウハウをCADデータとして作り込みソフトウェア化する開発を進めているのが,もう一つの設計力の向上だ。具体的には義肢装具士と連携し,SFDS(Super Fit Design System)と呼ぶ設計ツールの開発を行なっている。実際にこのSFDSで設計した義足ソケットを試作した。

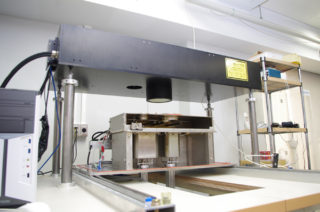

製造力の向上では,AM装置を最終製品の製造に適用可能にするための研究・開発を進めている。プロジェクトではレーザー焼結を利用しているが,最終目標としているのは最終製品として耐え得る材料,スーパーエンプラの一つであるPEEKの造形プロセスの確立だ。開発は汎用エンプラであるPAからスタートし,PPS,PEEKと段階的に取り組むとしている。

プロジェクトに参画しているAM装置メーカーのアスペクトの調査によると,特に望まれている造形材料はPEEKとPPSだという。この二つの材料は高融点材料のため,既存の高温予熱造形では粉末材料のリサイクル率が極めて低いなどといった課題がある。

このプロジェクトリーダーで東京大学生産技術研究所・教授の新野俊樹氏は「レーザー焼結では,粉敷きとレーザー光による選択的固体化を繰り返すことで3次元構造物を得るため,造形が終わった際の目的の品物は粉に埋まった状態にある。品物は粉から取り出される。全材料に占める品物の体積はたかだか20%程度で,粉のまま残る80%の材料は次の造形に利用されることになるが,この粉がそのまま使えるわけではない。

通常の造形では,造形物の反りを抑制するために粉末材料が融点近くまで加熱され,高温にさらされることで劣化するからである。普通はリサイクルの粉に一定量の新品の粉(バージンパウダー)を加えることで,劣化の影響を低減して利用するが,この添加量が先に示した品物に使う割合を超えれば,品物の価格に占める材料コストの割合が品物の体積(従量)分よりも大きくなる。また,材料によってはリサイクルがまったくできない場合もある」と語る。特にPEEK材の価格は高価なうえ,対応する市販の高耐熱装置も高価なため,コスト面でも問題は大きいと指摘する。