また,動作条件による熱レンズ効果の変動対策として,「レーザーロッドが熱的に平衡状態になったことを(ビームパターンを見て)確認してから,熱レンズ効果を補正するカウンター光学系の調整を行なっている。これは,レーザーの動作条件(繰り返し数,励起エネルギーなど)によってカウンター光学系の補正量を調整する必要があるので,動作条件に合わせて最適な位置を導き出している」としている。

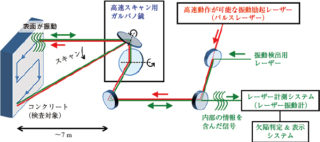

今回開発した装置はこの振動励起レーザー,数十ミリ秒以内にレーザーを検査箇所に正確に移動させることを可能にするガルバノミラーとレーザー干渉計からなる高速掃引機構,レーザー干渉計からの信号を高速で取得,解析しほぼリアルタイムで結果の描画が可能な欠陥判定システムを統合したものだが,レーザー総研によると,「25 Hzの動作を達成するため,これら要素間で同期を取得する必要があった。ディレイやジッターが生じるなど,トリガ信号が入力されてからの応答が異なるためで,それらを解析し制御することで解決を図った」という。

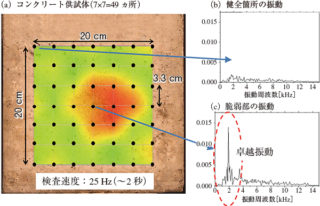

合同研究グループは開発した高速掃引レーザー欠陥検出装置を用い,内部に深さ1 cmの模擬的な欠陥を持つコンクリート供試体で検査実験を行なった。コンクリート供試体の距離は,トンネル中央からほぼ天井までに相当する約7 mで,20 cm四方内の7×7の49ヶ所を検査した。これまでは約100秒を要していた49ヶ所の検査を,僅か2秒以内で行なうことに成功した。レーザーによる検査では,コンクリート内部が健全である場合,振動の周波数に特定の偏りは見られないが,欠陥がある場合にはその構造に応じた特定の振動(卓越振動)が強く現われる。

今回の成果は実験室で得られたものであるため,今後は屋外に持ち出せる仕様へと改修していく予定という。開発項目として挙げられているのは,耐衝撃性や防塵・防音性の向上,外部アライメント機構の導入,装置の小型化など。

レーザー総研によれば,「レーザー欠陥検出法において,振動励起レーザーで検査表面に励起される振動の振幅は数十ナノメートルと非常に微小である。この微小振動を,光の波長オーダーの目盛りを持つレーザー干渉計で計測する。分解能に優れ,高感度のレーザー干渉計であるが,感度の高さゆえに外乱成分を検出してしまい,信号対雑音比を大きくするための工夫が必要となる。地面からの振動,装置駆動部の振動,背景音による光学系への振動などが雑音レベルを上げる要因となり,これらの対策が必要であったが,現在も継続して取り組んでいる課題でもある」としている。

一方,原子力機構・関西光科学研究所は,「実際の現場では,タフなレーザー(野外で使えて,外部から大きな衝撃を受けても正常動作するレーザー)が求められているため,今後は耐衝撃性の高いホルダー,部品などを吟味して使用する必要がある。また,アライメントずれに対する自動アライメント機構や,防塵箱の外部からミラーホルダーを駆動させる機構なども必要であり,現在それらに対応するための2号機を製作中だ。数年以内に野外での実証実験を行ないたい」としている。

レーザー欠陥検出法は,その原理が打音法と遜色がないため,これまでに打音法によって蓄積された様々な欠陥に対する膨大な音のデータベースと,今回のレーザー欠陥検出法で得られる振動データを関連付けていくことで,打音法と互換が可能な遠隔・非接触検査技術として,将来の実用化が期待されている。また,自動化も期待できるため,検査の高効率化や低コスト化につながる可能性もある。今後の開発動向が注目されるところだ◇

(月刊OPTRONICS 2016年3月号掲載)