2014年度から国家プロジェクトとして開発がスタートした2台の3Dプリンターの試作機が,昨年12月2日~4日に東京ビッグサイトで開催された「モノづくりマッチングJapan 2015」で披露され,多くの注目を集めた。

プロジェクトでは経済産業省の委託により,レーザー方式と電子ビーム方式による金属用の次世代型産業用3Dプリンターの開発を進めており,同時にバインダージェッティング方式による鋳物用の砂型を造形する超精密三次元造形システムの開発にも取り組んでいる。

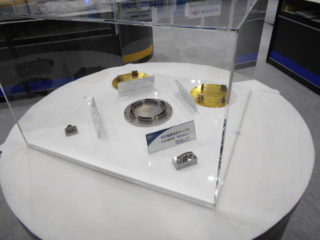

今回公開したのは東芝・東芝機械が開発した装置と,三菱重工業・三菱重工工作機械が開発した装置。両社の装置は,レーザー照射と同時に金属粒子を噴射することで造形を進めるLMD(Laser Metal Deposition)方式となっている。今回は出展がなかったが,このプロジェクトではレーザー方式では松浦機械製作所が,電子方式では日本電子,多田電機が中心となってTi系,鉄系,銅系,アルミニウム系材料を含め各種材料の造形を可能にする粉末床溶融結合方式の装置の開発も行なっている。

これら東芝・東芝機械と三菱重工業・三菱重工工作機械が開発した3Dプリンターは2017年度の販売開始が予定されている。造形用レーザー光源は古河電気工業製の出力6 kWのファイバレーザーが採用されている。

東芝は流体シミュレーション技術を活用し,金属粒子の噴射領域を小さく集束させる造形ノズルを新たに開発。これにより,レーザー出力800 Wで1時間あたり110 ccの造形速度を達成した。現状の仕様は造形速度が250 cc/h,造形精度が±20 μm,造形寸法が□300 mm×H100 mm,造形ピッチが0.5 mmとなっており,駆動部は3軸制御となっている。造形面を研磨するポリッシュ加工用レーザーも搭載している。

一方,三菱重工業・三菱重工工作機械が開発した3Dプリンターは造形用レーザー光源とミリング加工機を搭載した複合機で,5軸制御となっており,実用化の課題である造形品質の安定化・トレーサビリティの確保を狙ったモニタリング制御機能に特長がある。

こうした開発を取りまとめているのは,技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM:Technology Research Association for Future Additive Manufacturing)で,開発は2018年度まで続き,製品精度±20 μm,造形速度500 cc/h,装置価格5,000万円以下の目標値を設定し,異種金属材料の造形も可能にする産業用3Dプリンターの実現を目指している。

プロジェクトには大同特殊鋼や山陽特殊製鋼,福田金属箔粉工業,東洋アルミニウム,群栄化学工業,伊藤忠セラテックといった材料メーカーも参画しており,造形適用材料の開発も進められている。さらにユーザーとしては宇宙航空研究開発機構やIHI,川崎重工業,金属技研,コイワイ,小松製作所,本田技研技術研究所,日産自動車なども加わっており,造形製品の実証実験から評価などで連携が図られている。こうした造形技術開発に対するフィードバック体制を整えることで,事業化への出口を見据えている。

富士経済によれば,金属3Dプリンターの国内市場は2014年の55億円に対し,2020年には270億円になると予測されている。市場では欧米メーカーが先行しているが,金属3Dプリンターを巡っては造形速度やサイズ,コストなどで課題もある。

プロジェクトで開発する装置は,こうした課題をクリアにするもので,実用化に対する期待は大きく,今後の開発動向が注目されている。◇

(月刊OPTRONICS 2016年2月号掲載)