ディスコは,従来にないレーザ加工によるインゴットスライス手法「KABRA」プロセスを開発した(ニュースリリース)。

ディスコは,従来にないレーザ加工によるインゴットスライス手法「KABRA」プロセスを開発した(ニュースリリース)。

従来,SiCインゴットからウエハーを切り出すのには,主にダイヤモンドワイヤソーが用いられている。しかし加工に時間がかかり,切断部分の素材ロスが多く,取り枚数が少ないといった課題から、SiCパワーデバイス生産時におけるコスト高の大きな要因となっていた。

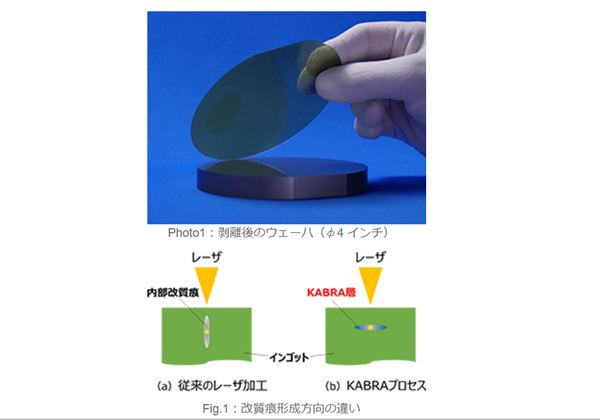

開発したプロセスは,SiCインゴットの上面からレーザーを連続的に垂直照射することで,光吸収する分離層(以下KABRA層)を任意の深さへ扁平状に形成させ,このKABRA層を起点に剥離・ウェーハ化するという従来にないスライス加工方法。

レーザー照射により形成される改質痕は,原理的に入射方向(縦長)に伸びるため,従来,レーザ加工はスライス用途には不向きな手法だった。しかし同社は,集光されたレーザによりSiCが分解され,アモルファス状態のシリコン(Si)とカーボン(C)に分離する現象と,アモルファスカーボンの光吸収係数がSiCの約10万倍あることに着目して開発を進めた。

その結果,インゴット内部に対しレーザ入射方向と垂直方向にKABRA層を形成することに成功,スライス加工に最適なレーザー加工方法を見出した。

このプロセスは単結晶(4H・6H・半絶縁性)および多結晶のあらゆるSiCインゴットに適用でき,単結晶ではそのオフ角を問わないことも大きな特長だという。

このプロセス導入により,次世代パワーデバイス素材として期待される炭化ケイ素(SiC)ウェーハ生産の高速化,取り枚数増を実現し,生産性を劇的に向上させることが可能になるという。同社では,客先ワークによるテスト加工を既に開始している。

KABRAプロセスの優位性(φ4インチ、厚さ20mmのSiCインゴットから、指定厚350µmのウェーハを生産する場合)

既存プロセス【KABRAプロセス】

切断加工時間 2~3日【10分(レーザ照射+剥離)】

インゴットスライス総加工時間(1枚あたり)1.6~2.4時間【25分】

切断時素材ロス(1枚あたり)約200µm【なし】

研削に伴う素材ロス(1枚あたり) 約100µm(両面ラップ研削)【約100µm(加工痕研削)】

1インゴットからのウェーハ取り枚数 30枚【44枚】

ラップ研削 16時間(多枚同時加工)【不要】

1インゴットあたり総加工時間 2.5~3.5日【18時間】