東京工業大と神戸大学は,3Dプリンターを用いたプラズマジェットの開発に成功した(ニュースリリース)。

東京工業大と神戸大学は,3Dプリンターを用いたプラズマジェットの開発に成功した(ニュースリリース)。

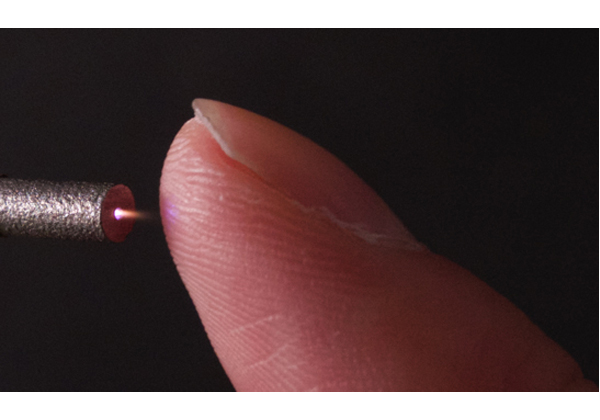

3DプリンターはCADの設計により,継ぎ目のない鎖や複雑な水路,切削加工では不可能な微小な構造などが金属や樹脂で精密に造形できる。研究ではこの3Dプリンターを用い,従来の機械加工では作成が困難な直径3.7mm,重さ3.5g,チタン製の大気圧低温プラズマ源を開発した。

3Dプリンターは小型の放電電極の中に微細な水冷チャンネルを配置するなどの自由な加工ができるため,放電部の小型化とプラズマの高強度化を両立できる。また用途に合わせたプラズマ生成部の構造を短時間かつ安価に設計・作成できるため,表面処理などの産業応用のみならず,医療用機器としての利用も期待できる。

現在,大気圧低温プラズマは室温~100℃程度の低温でありながら高い活性力を持つ活性種を生成できるため,表面親水化による接着性向上,細菌やウイルスなどの殺菌,血液凝固,植物の成長促進など様々な効果が報告されている。さらに,放電損傷のない,手で触れるプラズマも生成可能なため,生体殺菌や手術時の止血などへの応用も検討されている。

しかし,従来は金属や樹脂を旋盤やドリルなどの機械加工でプラズマ生成部を作成していたため,小型化や設計の自由度に制限があり,微小でかつ高強度なプラズマ装置を製作することは困難だった。

例えば,内視鏡の鉗子口は内径3.7mm前後であるため,内視鏡下でプラズマを使用するためには,それよりも細いプラズマ装置を作成する必要がある。これに対し,研究グループは,世界に先駆けて金属の3Dプリンターを用いてプラズマ生成部を試作し,高強度なプラズマを安定に生成することに成功した。

このプラズマジェットは窒素プラズマのほかにアルゴンやヘリウムのプラズマも生成できる。また,生成されるプラズマは室温程度の低温であり,熱損傷なく生体に照射処理することができる。

プラズマ生成部が微小であることから,従来の機械加工では製作が困難であった複雑な構造や屈曲した構造を持つプラズマ装置の開発ができる。研究グループでは,小型化だけでなく,通常の大きさのプラズマ装置の電極内に水冷機構を配置するなど,3Dプリンターの様々な応用が期待できるとしている。

関連記事「GEオイル&ガス,金属3Dプリンタでバルブ部品を製造」「NEDO,3Dプリンタを用いて立体組織・臓器を製造する技術開発に着手」「NIFSら,大気圧低温プラズマの電子密度計測方法を開発」