日立製作所は,物流倉庫などで商品を棚ごと搬送する無人搬送車向けに,搬送による商品棚の移動をレーザセンサで検知し,無人搬送車に登録された商品棚の配置図をリアルタイムに更新しながら自車の位置を認識する技術を開発した(ニュースリリース)。

日立製作所は,物流倉庫などで商品を棚ごと搬送する無人搬送車向けに,搬送による商品棚の移動をレーザセンサで検知し,無人搬送車に登録された商品棚の配置図をリアルタイムに更新しながら自車の位置を認識する技術を開発した(ニュースリリース)。

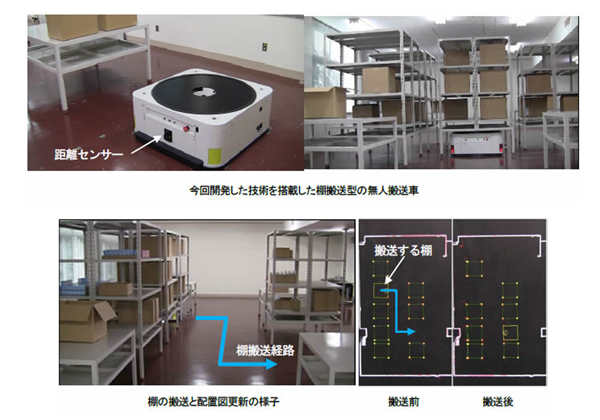

物流の現場では,作業員が商品を取りに棚へ移動するのではなく,作業員のもとへ必要な商品を棚ごと搬送する方法が導入されており,棚を運ぶ無人搬送車が活躍している。同社も小型・低床式無人搬送車「Racrew」を開発し,2014年9月から販売している。

これまでは無人搬送車が倉庫内を移動するために,床面に約1m間隔で貼られた2次元バーコードなどのマーカを読み取ることで自車の位置を認識していた。しかし,物流倉庫では数千~数万個のマーカの敷設や保守にコストが掛かっていた。さらに,走行経路や商品棚の配置がマーカに依存するため,商品の量や種類の変動に応じた設備レイアウトの変更を容易に実施できないことが課題となっていた。

これまでも,マーカを使用せず,無人搬送車に周囲の物までの距離を計測する距離センサを搭載し,自車の位置を認識する手法が開発されてきた。しかし,この手法は,壁や柱の位置が登録されている配置図と移動中の計測結果とを照合することで,自車の位置を認識しているため,周囲の環境が大きく変化する環境には適用できなかった。

そこで同社は,商品棚の配置が大きく変化する倉庫の環境において,マーカに依存しない無人搬送車の自律走行を実現するために,周囲の環境変化をリアルタイムに検知して倉庫内の配置図を更新し,更新した配置図を基に自車の位置を認識する技術を開発した。

今回開発した技術は,無人搬送車に事前に登録する配置図を,倉庫の壁や柱などの「動かない領域」と,商品棚などの「動く領域」に分けて管理する。この配置図と距離センサで計測した柱や商品棚の位置情報を照合することで自車の位置を認識した後,「動く領域」にある商品棚の配置のみを更新する。

これにより,本来動くはずのない壁や柱の位置を誤って変更してしまうことなく,配置図の精度を高く保ち続けることが可能となる。さらに,配置図を更新する時間の短縮も実現した。

シミュレーションの結果,平均誤差10mmで自車の位置を認識できることを確認した。また,この技術を既存の「Racrew」に搭載して,床面マーカを敷設していない小規模な実証スペースにて商品棚の搬送を繰り返す実験を行なった。その結果,搬送によって変化する商品棚の配置をリアルタイムに配置図に反映させながら自車の位置を認識し,自律走行と商品棚の搬送作業が可能であることを確認した。

同社は今後,この技術を適用した「Racrew」の実用化をめざして研究開発に取り組んでいくとしている。

関連記事「NTT,ウェアラブルレーザ血流センサを開発」「オムロン,長距離・小スポットのスマートレーザセンサに回帰反射タイプのセンサヘッドを追加」「車載センサにおける赤外線レーザセンサの立ち位置とは」