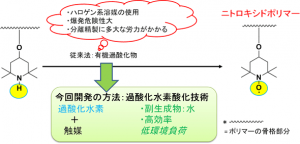

産業技術総合研究所 触媒化学融合研究センター 革新的酸化チーム 主任研究員の今喜裕氏,同研究センター長の佐藤一彦氏らは,住友精化と共同で,機能性樹脂として期待されるラジカルポリマーの一種,ニトロキシドポリマーの低環境負荷で安全な新規合成法を開発した。ニトロキシドポリマーは酸化還元樹脂の一つで,酸化還元能を利用した機能性樹脂として応用が期待されている。

ニトロキシドポリマーは,通常,過酢酸やメタクロロ過安息香酸(m-CPBA)を用いたTEMPO(メタ)アクリレートポリマーの製造法が用いらるが,製造時の爆発危険性が高いうえ,有機溶媒を大量に使用し,環境への負荷が大きく大量合成は不可能だった。

一方,過酸化水素を用いる方法は,副生成物が水だけとなり,クリーンな方法であるが,過酸化水素の使用量が理論量の数倍にものぼり,危険性の高い助燃性の酸素が製造中に大量に発生するといった問題があった。

過酸化水素を用いる方法では,一般に過酸化水素による酸化反応にはアルコール系の有機溶剤が使用されるが,反応を詳細に解析したところ,アルコール系の有機溶剤を用いた場合,生成したTEMPO(メタ)アクリレートポリマーにより過酸化水素が激しく分解することが明らかとなった。

そこで,さまざまな有機溶剤を検討した結果,N,N-ジメチルアセトアミド(DMAC)を用いると,過酸化水素の分解をほぼ完全に抑えることができることを見いだした。さらに,触媒としてタングステン酸とリン化合物を用いることで,極めて高い酸化率(酸化率:95 %)でTEMPO(メタ)アクリレートポリマーを合成できた。

この製造方法は,過酸化水素の使用量が原料の2倍程度で,製造中の酸素発生量が工業生産で提示されているしきい値以下であり,実用的で安全な製造方法である。また,酸化剤として過酸化水素を用いるため,副生成物は水だけで,ハロゲンを一切使用しないため,低環境負荷である。

産総研と住友精化は引き続き協力して,触媒量の低減を含めた製造プロセスの改良によるさらなるコスト低減を検討し,実用化を目指す。

詳しくはこちら。