3Dプリンタに多くの関心が集まっている。この誘因として語られているのが,オバマ米国大統領が昨年の一般教書演説の中で触れたこと,クリス・アンダーソン氏の著書「メイカーズ」の上梓,低価格3Dプリンタの登場だが,とりわけ3Dプリンタの低価格化はパーソナルユースでの普及が期待されることから,市場拡大を強く意識させるものとなった。

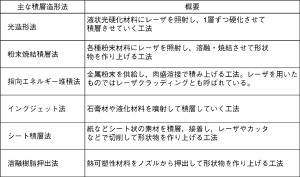

一口に3Dプリンタといっても光造形法や粉末焼結・溶融積層法,シート積層法,インクジェット法,熱溶解積層(FDM)法など様々な積層方式がある(表1)。

ただ,材料を平面上で一層ずつ積み上げて立体構造を造っていく原理は基本的に同じだ。これら方式のうち,低価格品としてブームの呼び水となったのがFDM方式による3Dプリンタである。低価格化が進んだ背景にはFDM方式の特許が切れたことが要因として挙げられている。

3Dプリンタは,以前はラピッドプロトタイピング(RP)装置と呼ばれ,およそ30年前に発明された日本発の技術として知られており,光造形装置が製品化された。積層造形技術の名称は,2009年に米国材料試験協会(ASTM)の国際標準化会議で“Additive Manufacturing”(AM)に統一されており,この中ではレーザクラッディングなど肉盛溶接(指向エネルギー堆積法)もAM技術の一つとして分類されている。

そもそも3Dプリンタとはローエンドタイプのものを指すが,3Dプリンタという呼称が広まる中にあって,ハイエンドタイプについても3Dプリンタとして語られるケースがある。これが一緒くたにされたことで,多くの誤解が生じたことも事実だ。

「誰でも使え」,「短時間で,どんなものでも容易に作れる」,「最終製品や量産への適用が可能」といった文言が喧伝されたが,実際には価格や機種,積層方式によって使用できる材料やサイズが限定されるほか,造形物や品質も異なるし,さらにはサポート材や後処理も必要である。

重要なことは,「何を造るか」と「3Dデータを作成するソフトウェアや装置を使いこなす技術」が必要で,これにより3Dプリンタの性能を引き出すことにつながると言えるだろう。

これまでの「ものづくり」は切削加工や成形加工が中心だったが,3Dプリンタなどを使って”くっ付けて作る”というAM技術はこれらに代わるものではなく,これらに加わる加工法の一つであり,様々な加工技術を組み合わせることで,新たな製品開発やビジネス展開を可能にする。

このような3Dプリンタだが,現状では課題が多いのも実情だ。確かに装置はこれまで以上に進化しているが,特に我が国ではなかなか普及が進まなかった背景がある。今回3Dプリンタに関する世界の動向を含め,アプリケーションから見る現状と今後の可能性,レーザ光源を搭載したハイエンドタイプの3Dプリンタの市場の現状や開発動向をレポートしたい。