北見工業大学と北海道大学は,旭硝子との共同研究によって,二酸化ケイ素(SiO2)ナノ粒子をガラス表面の目的とする場所に選択的に積み上げることで,ナノ構造を形成することに成功した(ニュースリリース)。

北見工業大学と北海道大学は,旭硝子との共同研究によって,二酸化ケイ素(SiO2)ナノ粒子をガラス表面の目的とする場所に選択的に積み上げることで,ナノ構造を形成することに成功した(ニュースリリース)。

ガラス表面にナノ構造を形成する技術は,その高い機能性・信頼性からエネルギーや情報等,光が用いられる多くの分野から強く求められている。これまで,手のひらサイズの小さなガラスの微細加工には,「シリコン微細加工法」が使われてきたが,高コストで大面積化にも限界があった。

研究グループは,北海道大学で開発した「電圧印加ナノインプリント法」と,北見工業大学で開発した「コロナ放電堆積法」を組み合わせることによって,ガラス表面の目的とする領域のみにSiO2ナノ粒子を選択的に堆積できることを発見した。また,両者は旭硝子との共同研究によってそのメカニズムを解明した。

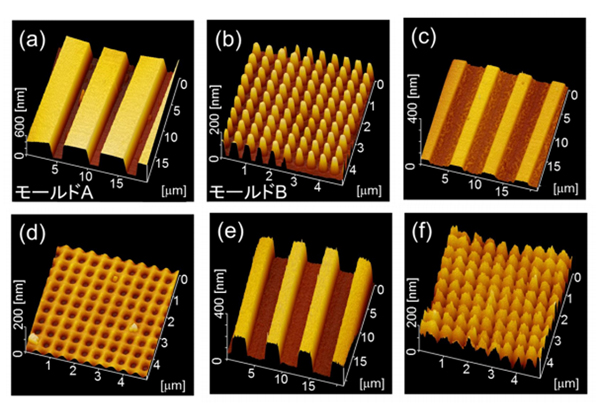

ナノインプリント法は,モールドと呼ばれる微細な凹凸パターンを形成した型を,主に樹脂の表面に押しつけ,凹凸パターンを転写するために使われる。北大の研究グループは,電気を通すモールドをガラス表面に接触させて電圧をかけることで,ガラスに含まれるアルカリ金属イオンをモールド表面の凸パターンに応じてガラス内部へ移動させるという「電圧印加ナノインプリント法」を開発した。これによって,ガラス表面にアルカリ金属イオンが存在する場所と,存在しない場所からなるパターンを形成することができる。

コロナ放電は,先端が尖った電極に高電圧をかけることで発生し,空気中の微粒子を取り除く空気清浄機などに使われている。北見工大の研究グループは,シリコーンの一種である環状シロキサンの蒸気が含まれる雰囲気内で,高電圧をかけた針電極の先端にコロナ放電を発生させた。

これによって,環状シロキサンが分解してプラスに帯電したSiO2ナノ微粒子となり,対向する電極側に堆積してSiO2フィルムが形成されるという「コロナ放電堆積法」を開発した。多くの化学気相堆積法(CVD)によるフィルム作製法には,真空・ガス装置が必要とされてきたが,コロナ放電堆積法では大気圧でSiO2フィルムを成膜することができる。

次に,上記の2つのプロセスを連続して行なった。電圧印加ナノインプリント後のガラスへのコロナ放電堆積によって,環状シロキサンが分解することで生成したプラスに帯電したSiO2ナノ粒子が,ガラス表面のアルカリ金属イオンが存在する領域のみに,選択的に堆積することを世界で初めて発見した。

この現象には,ガラスのアルカリイオン伝導が深く関わっていることがわかった。つまり,ガラス中に含まれるナトリウムイオン(Na+)が,コロナ放電中に正極側の表面からガラス内部(負極側)へ移動し,そこをめがけて正に帯電したSiO2ナノ粒子が飛来して堆積していく。

研究グループは,この方法により,マイクロサイズのパターン(周期6㎛の1次元格子構造)ナノサイズのパターン(周期500nmの2次元格子構造)を製作した。

このような,目的とする場所にのみ薄膜を成長させる技術は世界で初めてであり,これによって作製できる表面にナノ構造を形成したガラスは,耐熱性に優れたホログラムメモリや太陽電池の効率向上に役立つ反射防止板などへの応用が期待されるとしている。