富士通は,東北電力と共同で,富士通研究所が開発した,1本の光ファイバーで1万箇所以上のリアルタイム温度測定が可能な光ファイバー超多点温度センシング技術による火力発電所の設備異常検知システムを開発した(ニュースリリース)。

富士通は,東北電力と共同で,富士通研究所が開発した,1本の光ファイバーで1万箇所以上のリアルタイム温度測定が可能な光ファイバー超多点温度センシング技術による火力発電所の設備異常検知システムを開発した(ニュースリリース)。

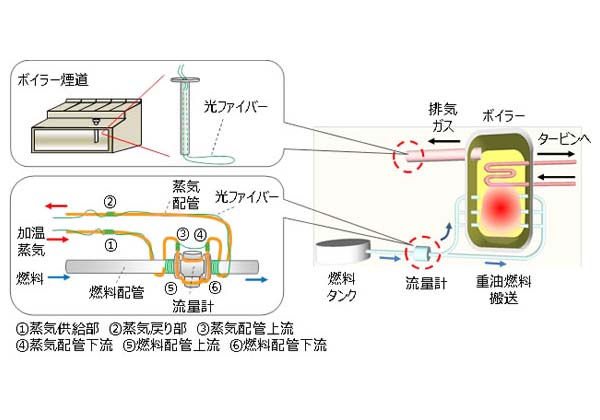

火力発電所の設備において安定稼働を維持していく上で,燃料配管やボイラー煙道など,様々な場所での温度変化を監視ししておくことが早期に異常を検知する上での鍵となる。しかし,従来のポイント式温度センサーによる異常検知では,センサーごとに通信ケーブルが必要となることや,火力発電所特有の厳しい制約により,設置可能なセンサーの場所や数に制限があった。

光ファイバーによる温度測定は,数km以上の光ファイバー上を10cm間隔で連続的に温度測定できるという特長がある。さらに,電気ではなく光を用いた温度測定技術であるため,防爆にかかわる制約を受けず,発電所関連の様々な設備に導入ができるメリットもある。

また導入コストも,ポイント式温度センサーを活用した場合より抑えることが可能。このような光ファイバーの特長を活かした異常検知システムを開発すべく,富士通は東北電力と共同で研究を進めてきた。

富士通と東北電力は,2014年6月から2015年の3月にかけ,光ファイバー超多点温度センシング技術を用いて,東北電力秋田発電所の燃料配管と蒸気配管,ボイラー煙道の温度変化を継続的に測定した。そして,東北電力の温度変化から設備異常を検知するノウハウをベースに測定結果を解析し,設備異常をより精緻にリアルタイム検知する実証実験を行なった。

蒸気配管の測定温度データを解析することにより,蒸気配管内の水蒸気の異常な液化や滞留の発生を検知することができた。さらに,蒸気配管と燃料配管の温度上昇・低下タイミングの比較から,それぞれの配管が正常な状態であるかどうかを把握することにも成功した。

また,120℃に達する高温の排気ガスが排出され,継続的な振動にさらされるボイラー煙道においても,60日間連続での温度監視を実現し,高温・高振動環境下でもリアルタイム温度監視を行ない,設備の異常検知が可能であることも実証できた。

今回の実証実験により,このシステムの有効性を確認することができたため,富士通は今後,今回のシステムをベースに,発電所のみならず,様々なプラント向けの設備管理ソリューションとして商用化することを目指すとしている。

関連記事「古河電工,世界で初めて光給電カメラを製品化」