パナソニックと東北大学は共同で,世界で初めて新ナノ結晶合金NANOMET®を用いたモータを試作し,その省エネルギー性の実証に成功した(ニュースリリース)。

パナソニックと東北大学は共同で,世界で初めて新ナノ結晶合金NANOMET®を用いたモータを試作し,その省エネルギー性の実証に成功した(ニュースリリース)。

電磁変換時のエネルギー損失が原理的に不可避である磁心材料は,数十年に渡り主に電磁鋼板(ケイ素鋼板)が用いられ,その地道な材料特性の改善により損失低減が図られてきた。しかしながら,モータやトランスの磁心からの電力損失は国内で消費される電力量の約3.4%を占め,この損失は50万kWhクラスの火力発電所7基分に相当する。

昨今の省エネルギーに対する社会的関心の高さから,材料革新によるブレークスルーが求められており,その解決のためアモルファス合金を用いた磁心の実用化が検討されている。アモルファス合金磁心は極めて小さな鉄損を示すことから「トップランナー方式」(エネルギー消費効率が現在商品化されている製品のうち,最も優れている機器の性能以上にするという考え方)による電気機器の高効率化を達成すると期待されるが,残念ながら従来の電磁鋼板(Bs=1.9T,Bsは飽和磁束密度を表す)にくらべて飽和磁束密度が低く(Bs=1.6T),磁心が大型化するという欠点があった。

このような背景から,東北大学では電磁鋼板に匹敵する高飽和磁束密度とアモルファス合金並の低鉄損を兼備した磁心用材料の開発に取り組み,ナノ結晶合金「NANOMET®」を開発致した。この新合金は高飽和磁束密度(Bs=1.84T)と低鉄損(W17/50=0.7W/kg)といった材料特性を示すことから,磁心の小型化や家電製品の消費電力低減に大きく貢献するものとして期待されている。しかしながら,製品へ応用した際の省エネルギー効果を実証することがこれまでの課題だった。

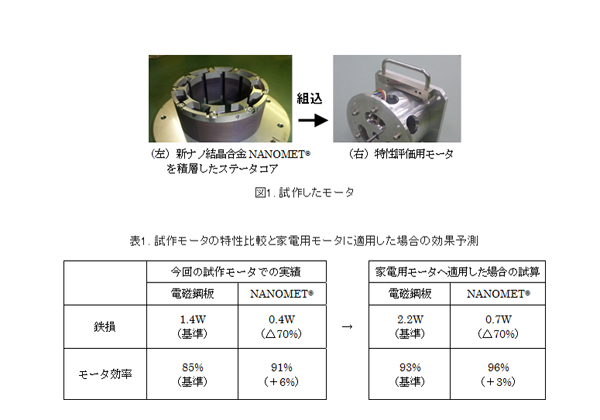

パナソニックは「NANOMET®」を用いて,世界ではじめてモータ駆動に成功した。今回の試作では,モノづくり面の工夫で,従来の構造を大きく変えることなくステータコアを製作し,電磁鋼板(ケイ素鋼板)で製作されたモータと,省エネルギー性を比較した。

省エネルギー性の評価方法としては,全く同一形状のモータステータを,「NANOMET®」と実際の家電製品に搭載されている厚さ0.35mmの電磁鋼板とで製作し,モータとして組み上げた後,同一回転数で回した主軸に対し同一負荷を与えて,そのときの消費電力で比較した。代表的なモータ特性の指標であるモータ効率は,一定の運転条件における出力(同一回転数で同一負荷の場合は出力も同じ)と消費電力との比率で計算される。

評価結果は,「NANOMET®」を搭載した試作モータは電磁鋼板製モータに比べて鉄損が約70%下がり,大幅なモータ効率の改善が見られた。これは「NANOMET®」の持つ低鉄損の特性が活かされた結果。この結果を受けて,東北大学では,この鉄損削減率を実際の家電製品に搭載されているモータ(ここでは定格出力40W,鉄損2.2Wのものを想定)に当てはめた場合,既に90%を超える高効率なモータにおいても3%以上の効率改善の可能性があると試算しており,世界最高水準のモータ効率が達成できると考えている。

今後,パナソニックはこの研究開発成果により「トップランナー方式」の数値目標を達成可能な家電製品の実現ならびに,あらゆる用途への適用を目指して研究開発を加速する。東北大学は新ナノ結晶合金の研究を継続し,さらなる省エネルギーを実現する素材の実用化を目指すと同時に,モータやトランス等への応用研究を推進するとしている。